荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

德国亚琛工业大学工业和手工业塑料加工研究所(IKV)最近的一项研究分析了频率对短玻璃纤维增强热塑性材料疲劳的影响。截至目前为止,疲劳强度的研究主要集中在纤维增强结构上,这些结构必须在部件的整个使用寿命期间承受频率低于1Hz的高振幅动循环载荷。但是,汽车行业的进气管、油滤壳体和电池壳体等扁平结构以及家电行业的电钻和厨房电器等成型部件与这类结构应用不同。

无论是厨房电器还是汽车行业,热塑性材料在其使用寿命期间经常暴露在高温和

振动环境中 © Adobe Stock, von tan4ikk

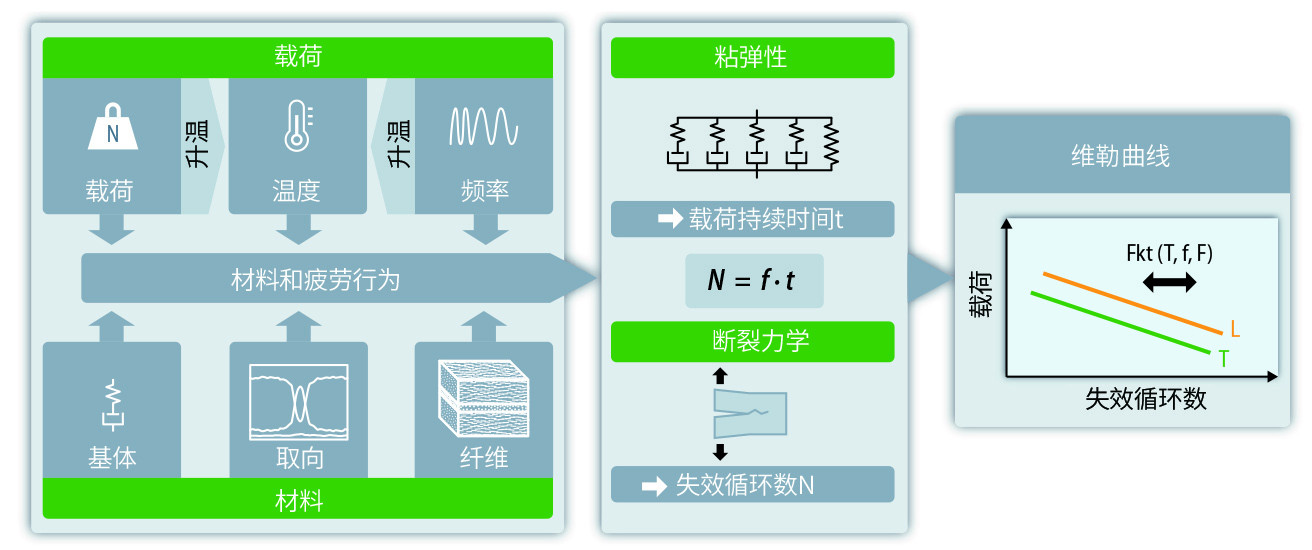

图1影响短玻璃纤维增强热塑性材料疲劳的因素(来源:IKV;图 © Hanser)

这些部件的载荷条件具有载荷幅值低但振动频率高的特点。由于振动条件下的结构响应随激振频率(模态响应)而变化,因此必须根据声振环境进行部件开发。

声振结构行为取决于粘弹性材料的特性、部件的形状结构以及边界条件。如果部件在典型的固有频率范围内受到激励,结构中将出现共振峰,进而导致材料局部应力升高。固有频率主要由部件刚度决定。此外,结构响应的幅度取决于材料阻尼。在部件开发过程中,预防共振现象通常是目标之一。因此,部件刚度经过了特别优化使固有频率高于激励频率。纤维增强部件的刚度行为可通过综合计算方法进行预测,该方法已在工业环境中得到认可。

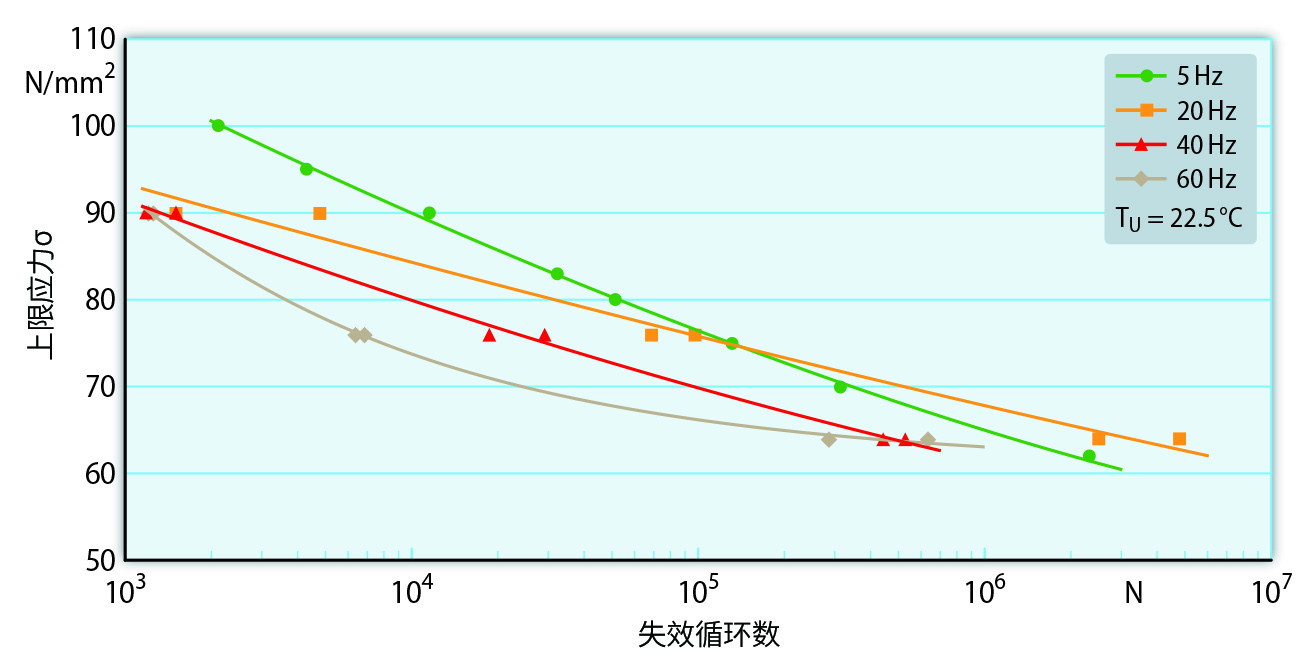

图2 通过维勒实验得到的频率相关疲劳数据(来源:IKV;图 ©Hanser)

但是,在许多应用环境中,复杂载荷会在频率高达10³Hz时出现,因此固有频率范围内的激励无法完全避免。在这种情况下,部件认证可通过与批量生产接近的原型振动测试来实现,因为计算方法不足以用作疲劳强度的模拟评估。传统的疲劳强度计算通常使用维勒测试频率高达10Hz时的疲劳数据。但是,这些疲劳数据无法转移到高频载荷上,因为热塑性材料具有粘弹性,其机械性能很大程度上取决于载荷条件。为了使该频率范围在未来可用于模拟计算,研究频率对短玻璃纤维增强塑料材料疲劳的影响极有必要。

载荷持续时间和频率的相互作用

一般来说,疲劳是指因为重复的循环载荷而导致材料产生渐进损伤的过程。以短玻璃纤维增强热塑性材料为例,损伤过程主要发生在微机械层面,其特征是纤维和基体之间的相互作用(图1)。在外部循环动态载荷条件下,由于基体的粘弹性和循环裂纹扩展,材料微观层面的疲劳行为主要由随时间而变化的蠕变效应决定。在长期载荷作用下,损伤累积以裂纹萌生和扩展的形式产生。一旦达到临界裂纹长度,应力将超过局部粘合强度,并导致结构突然失效。

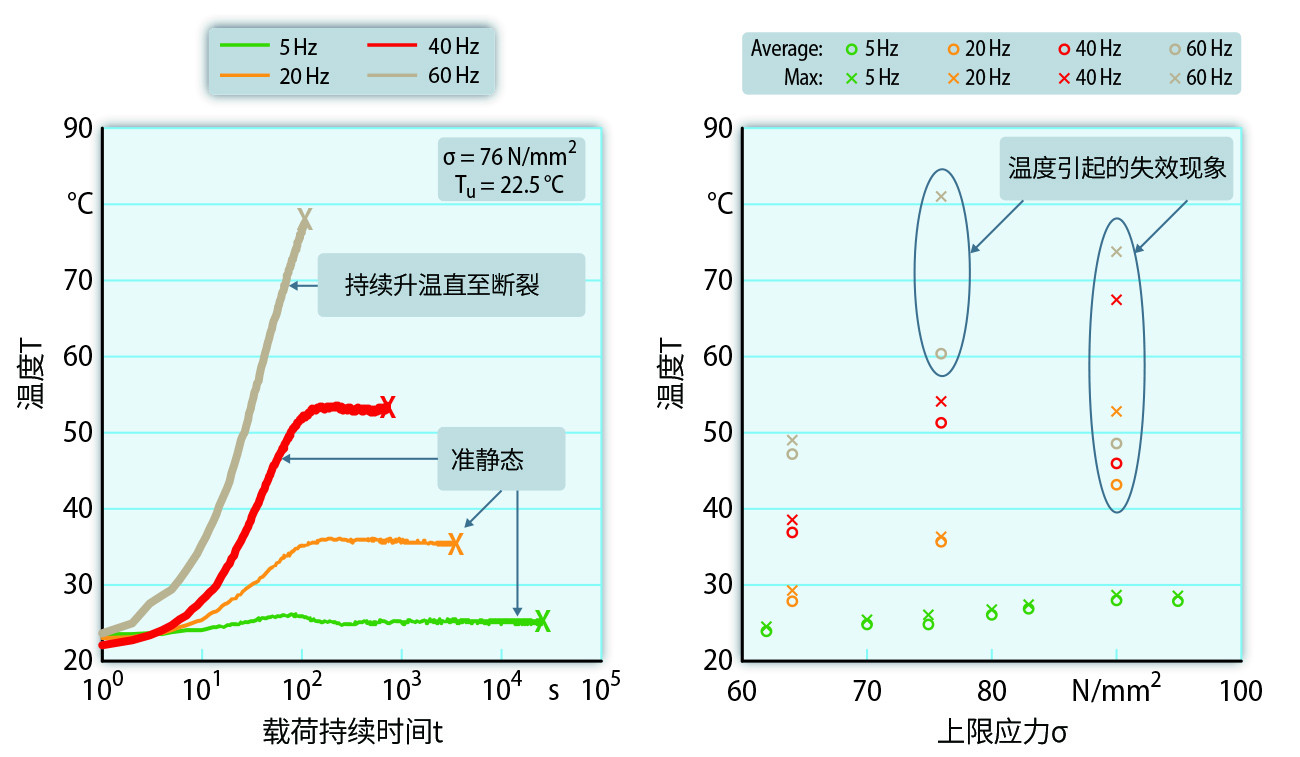

图3 疲劳实验中频率对材料温度变化的影响(来源:IKV;图 © Hanser)

载荷频率对材料疲劳的影响体现在两个方面。首先,频率构成了两个驱动变量——载荷持续时间和载荷循环数之间的关联。由于裂纹扩展随着载荷循环数的增加而加速,因此同一时间段内更高的频率会导致材料损坏加剧。此外,在载荷循环过程中,由于材料阻尼作用(滞后),部分施加的动能消散为热能。因此,材料的损耗功率随着频率的增加而增加。由于塑料的导热性低,热能无法充分传导,因此,材料在高载荷频率下升温,导致疲劳过程加速。

频率相关疲劳

巴斯夫公司(BASF SE)生产的B3WG12 HSP短玻璃纤维增强聚酰胺6被用于研究频率对疲劳的影响。试样与DIN ISO 527规定的1BA形状一致,它沿熔融流动的主方向从注塑成型试样板上提取。频率对材料疲劳的影响在5Hz、20Hz、40Hz和60Hz频率下的拉伸范围内通过力控制疲劳试验进行了研究。应力水平的这种选择方式使疲劳强度达到了10³-106次载荷循环。为了确保环境温度恒定为22.5°C,测试在恒温箱中进行。此外,整个测试期间样品温度的变化用高温计来记录。

疲劳试验的结果如图2所示。在疲劳测试中获得的失效载荷循环数表现出明显的频率相关性。在单对数图中,5-40Hz范围内的数据的特点是载荷水平与失效循环数之间几乎呈线性关系。60Hz时的曲线则呈递减趋势。如果材料暴露在更高的频率条件下,其疲劳寿命将显著降低。与5Hz时的维勒曲线相比,其差异可达数十个1.5。受试样数量的限制,最高失效循环数(270-480万次载荷循环)在20Hz频率下获得。

由于热塑性材料的机械性能受当时材料温度的显著影响,因此疲劳评估需要考虑材料的温度变化。图3所示为不同测试频率条件下载荷为76N/mm²时的温度曲线。频率为5Hz时的维勒实验显示,温度没有升高,因此材料表面温度接近于环境温度。但是,随着测试频率的增加,试样的热耗散也会增加。因此,材料温度将一直升高,直到达到热平衡。此后将不再升温并保持恒定的温度。但是,如果由于频率高导致材料的热损失加剧以至于无法与环境达到热平衡,那么材料将持续升温。因此,测试期间的平均温度与最高发生温度之间的差异可用于判断准静态热状态是否形成或材料是否表现出因温度引起的失效现象。例如:在76N/mm² 60Hz条件下的测试过程中,由于温度引起材料软化,温差在试样过早失效之前达到了20.6°C(图3右)。同时,该测试点的最高平均温度约为60.4°C。这与其他针对失效循环数测试频率不同,因此导致测试频率60Hz时的维勒曲线逐渐递减。

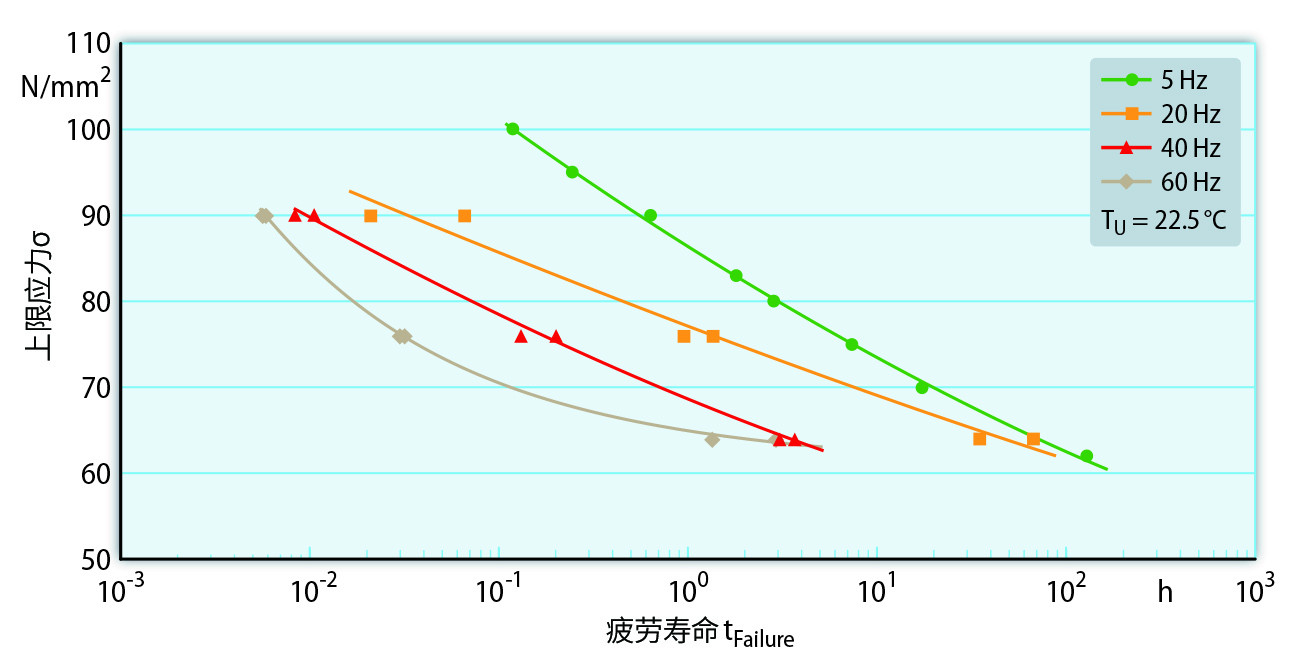

图4 频率对随时间而变化的疲劳寿命的影响(来源:IKV;图 © Hanser)

总而言之,高频疲劳寿命的降低主要是因为耗散增加,以及随之而来的强度降低导致材料温度升高所致。尽管20Hz的频率和64N/mm²的上限应力比5Hz的疲劳测试获得了更高的失效循环数,我们仍可推测出,在高频条件下,应力持续时间对疲劳的影响占主导地位,失效循环数在疲劳中起次要作用。因此,针对后续涉及疲劳强度的计算,我们建议用随时间而变化的疲劳寿命作为设计参数而非循环寿命(图4)。

结语

研究表明,增加测试频率会导致材料温度显著升高,最终导致短玻璃纤维增强热塑性材料的疲劳过程加速。此外,热断裂和热准静态疲劳必须做出区分。重视材料的温度变化有助于提高未来高频振动结构疲劳计算方法的建模质量。

本文翻译自KUNSTSTOFFE INTERNATIONAL杂志

作者:Christian Hopmann,Hakan Çelik

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。