荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

主图:快速的产品转换、灵活的操作以及自动化的设置和操作正在成为造粒机选择的优先要求。

(图片来源:马格集团)

世界各地的混炼改性生产商都在通过自动化造粒机来提高质量、效率、灵活性和安全性,同时应对熟练工人的短缺问题。

当今的塑料行业,包括生产颗粒材料的改性材料生产商和再生材料生产商,不得不应对以经济波动、用工和材料供应不稳定为特征的新营商环境。当前的供应链问题使生产计划变得更加困难,并推动了对运作灵活性日益增长的需求,而这必须要得到人员和机器的支持。

马格集团(Maag Group)干切产品经理 Alexander Helm表示,面对这些挑战,改性材料制造商应考虑全面看待下游设备,重点关注提供易于转换、清洁、可访问性和灵活性的系统。考虑到人员短缺的问题,这一点尤为重要,应借助自动化机器来帮助最大限度地减少操作员参与。

图:马格的P-JSG400干切拉条造粒系统。(图片来源:马格集团)

马格集团最近的造粒机开发包括将Automatik-Scheer产品线整合到新一代拉条造粒机中,以及引入在拉条造粒机上切割极细纤维的零间隙系统。例如,后者被用于作为建筑材料增强材料的特种PP纤维。

“在传统的拉条造粒应用中,必须在旋转的辊刀和固定的定刀之间保持最小的切割间隙。零间隙系统允许辊刀在操作过程中接触定刀,因此即使是非常细的纤维也可以准确切割,”Helm 说。

马格还进一步优化了其Pearlo水下造粒机技术,该技术为球形颗粒高产能(高达36000公斤/小时或79200 磅/小时)而设计。这种灵活的系统可用于原生材料、改性材料、色母粒、工程塑料、木材和天然纤维填充聚合物复合材料以及热塑性弹性体,以及各种回收应用的造粒。

Helm说,Pearlo 造粒机在一个框架上集成了可移动和灵活的组件,从而确保正常运行时间的增加。“优化的模头设计和涡轮式切割刀座的结合使一个切割刀座可以用于多项作业,从而带来高达八倍的成本优势,同时提高了操作员的安全性,并将使用寿命延长了一倍,”他说。

“在热量方面,这种组合拓宽了操作窗口,同时热损失减少了25%。结合Heat Flux模板设计,进一步拓宽了生产窗口并改善了许多敏感材料的操作。” Pearlo系统有手动或自动刀片调整功能。在全自动 Pearlo-EAC版本中,刀片在运行过程中进刀。

马格的另一个新产品是eXso离心颗粒干燥机,据称它以更紧凑和更易于清洁的形式提供更高的产量。 eXso颗粒干燥机适用于水下和湿切造粒机,并已在高达8200公斤/小时的生产率下进行了测试。

eXso设计的一个关键特点是三门外壳,据说可以改善对设备内部的访问和可见性,以提供更快和更有效的清洁,从而最大限度地降低交叉污染的风险。该设计将占地面积要求减少了约 20%,并且运行时更安静(依所选配置可低至80dB)。

图:马格集团的新型eXso颗粒干燥机旨在节省空间并易于清洁。(图片来源:马格集团)

数字解决方案

Helm表示,该公司还看到对数字造粒解决方案的需求不断增长。 “我们的技术专注于机器状态和磨损监测、系统各个功能单元之间的通信以及综合文档,”他说。

将马格的XANTEC控制系统与实时分析数据系统相结合,可提供在线颗粒质量功能,而人工智能的应用可提高可用于优化造粒线的程序洞察力。“我们正在朝着能让客户拥有更稳定和透明的流程方面取得进展,”Helm说。

根据科倍隆(Coperion)的说法,自动化是几乎所有造粒系统应用领域的关键要求,无论是高性能改性材料生产还是再生聚合物的造粒。该公司聚合物部门的工艺技术和研发总经理Frank Lechner以自动料条输送为例,它无需手动拉料条就能安全启动造粒。

“(拉条)造粒的高度自动化不会因拉条断裂而造成不必要的生产中断。这提高了整个改性生产系统的效率,”Lechner说。

科倍隆最近为朗盛(Lanxess)定制了一套交钥匙系统,该系统围绕科倍隆的高性能ZSK 92 Mc18双螺杆挤出机建造,该挤出机配备了科倍隆造粒技术部门的SK92模头和自动ASC料条输送系统。据说,模具技术与高水平的造粒工艺自动化相结合使朗盛能够在其聚酰胺改性的生产中实现更高的产量。

Lechner说,SK92模头采用智能加热/冷却概念,得以产生均匀的温度分布,这确保了料条在模头的整个宽度上排布均匀,即使在高生产率下也是如此。 模头中优化的流道几何形状通过减少熔体中的应力进一步提高了混炼质量。

全自动料条输送系统从模头取出料条,并通过冷却水槽和下游传送带将它们引导至SP 700 HD料条造粒机的进料口。启动是全自动的,断条输送和断条再接也是。因此,Lechner说没有产品损失或生产中断。

图:科倍隆全自动 ASC拉条造粒系统减少产品损失和停机时间。(图片来源:科倍隆)

精简趋势

美国造粒系统制造商 Bay Plastics Machinery(BPM)也认为人们对自动化生产设备日益增长的兴趣是一个重要趋势。 “公司正试图简化现有流程,目的是减少操作人员的数量。这包括重复性工作的自动化,这样单个操作员就可以负责多条造粒线而不会忙得不知所措,”销售副总裁James Forgash说。

然而,他认为造粒系统自动化提供了更多功能,例如,操作员无需与危险设备交互,这样安全性就提高了,效率和质量也提高了。例如,将自动化与测量和数据收集相结合,为改进过程控制和更严格地遵守质量规范开辟了潜力。这种方法包括监测口模上游的熔体(使用水下造粒机的情况下)或从口模出来的料条(使用拉条造粒机的情况下),以及在线测量颗粒。

Forgash 表示,BPM 正在与多个合作伙伴合作开发可视化系统,从而实现更自主的造粒线。“这些系统将监控和控制从口模中出来的料条,确定是否存在几个关键的质量问题(料条直径、温度、料条分离、掉线等)。该系统将在质量问题发生时就检测它们,并进行调整或发出警报,以防止或减少下游废品,”他说。

数据收集是改进控制的另一个关键步骤。Forgash说BPM正在努力让设备用户能够存储产品配方或输入每克颗粒数的要求,然后系统可以使用该要求自动调整造粒线参数以达到目标规格。

应对粉尘

最新的 BPM 设备开发目标之一是为造粒过程中产生粉尘这一老问题提供解决方案。“无论是在切割时颗粒破裂还是在输送过程中尖角被“撞掉”,这些导致的粉尘都是下游生产的潜在问题,需要有效清除,”Forgash 说。

该公司的颗粒疏散系统将切割好的颗粒从切割室中转移出来,通过防止颗粒被两次切割减少了最初产生的粉尘量。 “双重切割产生的颗粒达不到预期大小,并且不符合规格。立即把颗粒抽走可减少颗粒在切割室周围反弹并被切割两次的机会,”Forgash 解释道。

随后颗粒被输送到一个单独的区域,在那里任何残留的或切割后产生的粉尘都可以用二级除尘旋风器去除。“这种旋风分离器在合适的区域使用专有比例的逆流空气将不需要的材料尺寸从最终产品中去除,去除的材料数量是可控数量的,因为气流在除尘阶段分散得很薄,”他说。

细粉也是水下造粒的一个问题。 “产生大量细粉会降低最终产品质量并增加设备维护工作,”诺信(Nordson)特殊项目总监Ralf Simon说。该公司通过其BKG Optigon自动水过滤系统来解决这个问题,它包含一个自清洁多边形过滤器,该过滤器根据水箱中的压差自动清洁。

图:诺信BKG Optigon水过滤系统消除了水下造粒系统中的细粉。(图片来源:诺信)

改性商面临的另一个挑战是处理具有高残留水分的材料。诺信为这一挑战提供了多种解决方案,包括实现所需湿度水平的高效干燥器设计、具有优化绝缘的模板、可以控制停留时间的灵活旁路系统以及关键工艺参数的自动控制,业务发展经理Frank Asmuss说。

高度填充的改性材料会导致高压,这对造粒工艺也具有挑战性。 据Asmuss称,诺信为应对这一挑战提供了BKG熔体泵,它的间隙适应压力积聚,精心设计的模板的钻孔很精确且适应材料。

填料和其他有磨损性的添加剂会导引起磨损,这可以通过模板上的保护涂层和金属处理来应对。另一种解决方案是自动刀片调整,它可对磨损持续补偿,以及在线磨削工具,提供模板的自动磨削,以延长模板和刀片的使用寿命。

回收材料生产的需求

回收物的处理正变得越来越普遍。它给混炼和造粒工艺提出了更多要求,因为来料往往比原生聚合物波动更大、污染更多。 Asmuss说,诺信的BKG HiCon V-Type 3G系统熔体过滤器采用动力反吹技术,可提供有效的反吹,同时将损失降至最低。

“即使使用高效的反吹换网器,滤网也会很快被污染物堵塞,因此与其他应用相比,需要更频繁地更换滤网。 由于每次换网都会带来压力损失,即使是轻微的压力损失,也可能需要在换网器和造粒机之间安装增压泵,”他说。“诺信的BKG齿轮泵可确保恒定的工艺压力,因此送入造粒系统的熔体流均匀流畅,这是获得高质量最终产品的关键。”

奥地利造粒机制造商Econ也专注于高度自动化。其ECOnia全自动水下造粒机配备了Pellet Vision系统来监控颗粒,并在检测到偏差时自动调整工艺参数。该公司表示,该系统可减少不合格材料并提高工艺稳定性。

ECONia生产线还配备了一个集成机器人,无需手动启动和手动换刀,Econ称这对操作员来说更安全,并减少了生产停机时间。该公司声称,一名操作员可以通过中央控制高效地操作和控制多达10条产线。

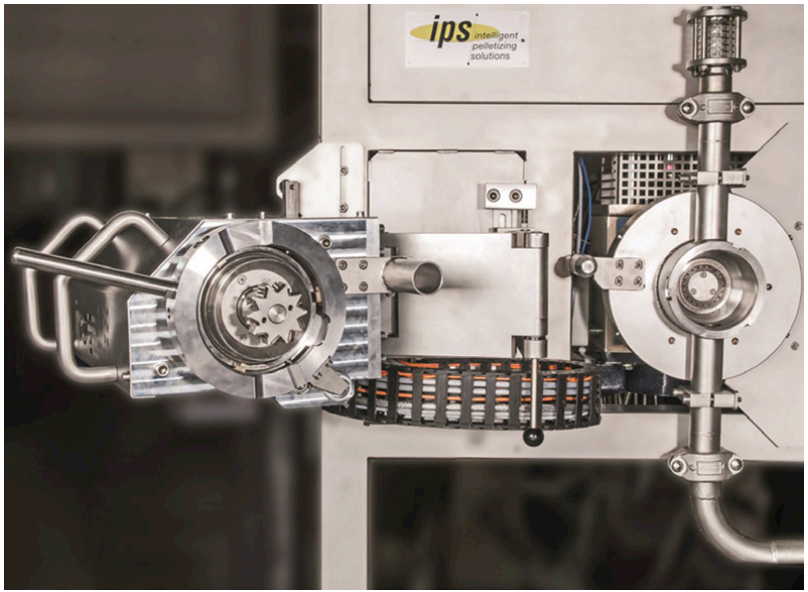

去年初,德国的 IPS(Intelligent Pelletising Solutions公司,智能造粒解决方案公司)向生物塑料生产商 Tecnaro提供了SG 220/2拉条造粒设备和ips-UWG 75 S水下造粒系统。新设备是Tecnaro生物聚合物生产扩张的一部分,其生产的生物聚合物包括用于汽车、建筑、太阳能、包装和家具等市场的生物塑料和生物复合材料。

据说UWG 75 S水下系统特别适合生产球形颗粒,并且由于它的模块化设计,可以针对客户的应用和要求进行特别定制。在这种情况下,IPS针对Tecnaro的可持续材料产品系列优化了系统,包括一个特别改装的穿孔模板,它允许天然纤维增强生物塑料在不受损的情况下进行造粒。

图:IPS的UWG 75 S水下造粒机正在生物塑料改性商Tecnaro处使用。

(图片来源:INTELLIGENT PELLETIZING SOLUTIONS)

据IPS称,UWG 75 S的产量高达700 kg/h。它配备了一个频率控制的工艺水泵,可以对工艺用水量进行节能设置。水温通过板式换热器进行调节。

颗粒检验

据总部位于德国的Sikora称,颗粒的在线检测越来越多地用于质量控制,特别是在医疗和高压电缆等领域。其Purity Scanner Advanced系统使用光学摄像头检测和分类颗粒表面的污染物或变色(包括黑点),并使用 X 射线技术在线检测颗粒表面或内部的金属杂质。“我们看到全球所有塑料制造商和加工商以及改性行业对最高材料纯度的强烈需求,”该公司销售主管 Ralf Kulenkampff 说。

Sikora还提供两个离线实验室系统,带有X射线摄像头的Purity Concept X和带有光学摄像头的Purity Concept V。它们通常用于质量控制、进货检验或交货前的材料放行。

总部位于以色列的Inspection Technologies还提供在造粒过程中实时检测和识别颗粒质量问题的系统,包括污染、尺寸和形状变化或颜色偏移。 “大多数造粒生产线,无论是改性还是回收,都没有使用在线颗粒检测系统,”该公司业务发展经理Gilad Roter说。“更常见的是,生产人员将样品带到实验室评估污染、大小和形状。如果检测到问题,则故障排除可能会延迟。把检验带到生产线上可以在发现问题时立即进行纠正。”

据该公司称,使用抽样和离线测试时的另一个潜在问题是,样本可能无法代表整个生产流程,因此问题可能会被遗漏。相比之下,持续的在线监控可以对任何问题立即发出警报。

Roter表示,Tofrat、Kafrit和Polyram等以色列改性材料制造商已在其在以色列的一些工厂中实施了该公司的技术,而全球几家主要改性材料制造商也于 2021 年开始在其欧洲和远东的生产线中实施该系统。

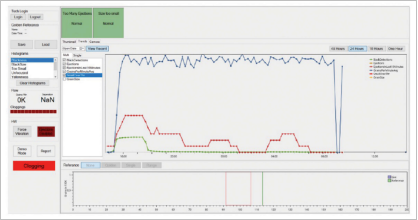

图:Inspection Technologies 提供用于监测和分类颗粒质量的在线系统。

(图片来源:Inspection Technologies)

回收质量波动

根据Inspection Technologies的创始人兼首席执行官Nadav Leshem的说法,在线检测系统也有利于更容易受到污染的回收材料造粒。“使用回收材料的一个主要限制是产品质量和质量的波动性;在线检测系统可以帮助缩小质量波动,”他说。

Inspection Technologies 可视化系统为承受塑料生产的恶劣环境而设计,恶劣环境可能包括高温、防结块添加剂产生的灰尘以及玻璃填充母粒和偶联剂等磨蚀性或腐蚀性材料。

该设备使用面扫描摄像头(而不是线扫描摄像头)。这些摄像头包含一个像素矩阵,而不是一条像素线,允许在图像帧的不同部分使用不同的光照。“你可以在一帧中执行多个检查任务,在上下部分使用不同的光照类型,”Leshem 说。“例如,对于尺寸,你需要看到良好的轮廓,因此你需要与背景形成高对比度。对于黑点等杂质检测,系统将使用不同类型的光照。”

最小的系统的设计产量为1000公斤/小时,但该公司有几家客户在使用该技术时高达2.8 吨/小时。该公司还提供两倍产量的系统,很快就会提供产量达到三倍的设备。

除了杂质检测外,该系统还分析颗粒大小和颗粒轮廓,可以检测不适当的切割,例如“尾巴”。 “该系统显示大小和形状的分布,并显示这种分布是否正在发生变化。你可以立即看到是否开始长出“天使毛”或“尾巴”,如果超出控制限制,你可以设置实时警报,”Roter 说。当需要执行与颗粒颜色相关的检查任务时,可以将彩色摄像头添加到系统中。

图:Inspection Technologies的系统软件提供全面的趋势分析。(图片来源:Inspection Technologies)

除了在线连续监控外,还可以增加一个分拣单元来分拣劣质颗粒。Leshem说,监控和离线分拣的应用可用于帮助更好地计划和实施维护。“你无需在预定时间进行预防性维护,而是在监控提示你出现问题时进行维护,”他说。

本文翻译自AMI《配混世界》杂志

作者:Jennifer Markarian