荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

想象一下,挑选一辆全新的汽车,却发现油漆中有碎屑、座椅织物撕裂或玻璃上有痕迹。如何减少生产过程中质量问题引起的售后问题?用机器视觉传感器+人工智能,就可以防止制造商和潜在买家出现这种失望时刻。

位于北卡罗来纳州夏洛特的NVIDIA Metropolis合作伙伴Mariner提供支持 AI 的视频分析系统,以帮助制造商改进表面缺陷检测。20 多年来,该公司一直致力于为其客户提供基于深度学习的洞察力,以优化他们的制造流程。

视觉 AI 平台称为Spyglass Visual Inspection, 或 SVI,可帮助制造商检测他们以前无法看到的缺陷。它建立在 NVIDIA Metropolis 智能视频分析框架之上,并由 NVIDIA GPU 提供支持。

SVI 安装在工厂中,并被Sage Automotive Interiors等客户用于在传统的、基于规则的机器视觉系统经常查明误报的情况下增强缺陷检测。

劣质产品成本高

质量保证对制造商很重要。如果发布有缺陷的产品,公司的声誉和底线可能会受到不利影响。如果没有检测到缺陷,并且没有在生产过程的早期去除有缺陷的产品,则损坏的成本可能很高——而且单位价值越高,这些成本就越高。事实上,质量差可能会以多种方式增加(隐性)成本:

返工成本

生产效率低下

浪费材料

昂贵而尴尬的召回

最糟糕的是,不满意的客户可能会要求退货。

传统机器视觉系统的问题

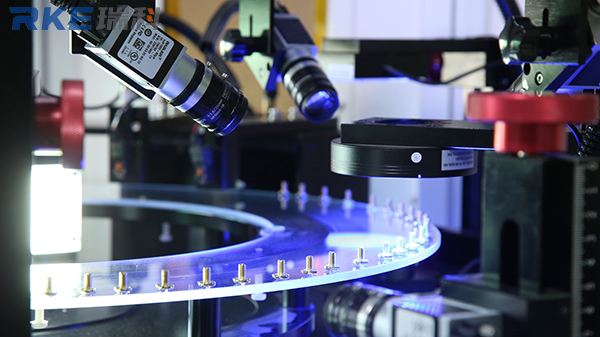

为了减少产品质量导致隐性成本,许多制造商安装了摄像头以在产品沿生产线移动时对其进行监控。

然而,获得的数据可能并不总是有用——或者更恰当地说,数据是有用的,但现有的机器视觉系统可能无法在全速生产时准确地评估它。那是因为太多的变量使产品缺陷分析和预测变得困难。此外,制造商需要在具有复杂变量的制造过程中执行根本原因分析,以确定哪些变量组合可以创造出高质量的产品,而哪些变量组合会创造出劣质产品。但要实现这种精度,制造商需要跨多个系统汇总数据以返回全面视图。

传统视觉系统通常缺乏满足制造商 QA 愿望清单所需的准确性、速度和分析能力——同样,这是因为制造过程非常复杂,而旧的视觉系统通常无法一致、准确地识别可能存在的小缺陷。对客户满意度有很大影响。为了进一步加剧这种情况,误报(即错误地检测到实际不存在的缺陷)可能会拖延生产计划。

在更大的层面上,无法汇总来自多个生产线或工厂的数据以确定多个站点之间质量差异的原因也阻碍了对运营效率的整体了解。

因此,自上而下,许多制造商发现机器视觉驱动 QA 的当前状态远未达到其降低质量成本的潜力。

用人工智能减少浪费

根据 Mariner 营销副总裁 David Dewhirst 的说法,汽车制造商年收入的 40% 用于生产有缺陷的产品。

工厂中安装的传统机器视觉系统难以区分真正的缺陷(如织物上的污点或玻璃上的碎片)和误报,如棉绒或可以轻松擦掉的水滴。

然而,SVI 使用连接到摄像头系统的 AI 软件和 NVIDIA 硬件,这些系统可对生产线上的零件进行实时检查,识别潜在问题并确定它们是否是真正的材料缺陷——只需一毫秒。

这加快了工厂生产线的速度,无需减慢或停止工作流程来让一个人检查每个潜在的缺陷。与传统机器视觉系统相比, SVI 可将生产线速度提高 20%,并将错误的缺陷分类减少 30 倍。

该平台可以与工厂现有的机器视觉系统集成,通过基于人工智能的分析和处理为其提供助力。Dewhirst 说,它为工厂平均每年节省 200 万美元。

SVI 使用深度学习模型来分析图像、识别缺陷,然后按类型标记缺陷——这些都是需要强大图形处理器的任务。

“NVIDIA GPU 保证 SVI 可以处理几乎任何像素组合和处理速度,这就是为什么我们选择硬件来标准化我们的平台,”Dewhirst 说。

Mariner 有望通过扩大其平台的使用来彻底改变缺陷检测过程,该平台可以识别金属、塑料或几乎任何其他表面类型的缺陷。