荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在切削加工中,刀具的夹紧装置(刀夹/夹头)是以刀具为一端和机床主轴为另一端之间的重要接口,它的性能直接影响到加工的精度、表面的质量、准备的时间和刀具的使用寿命,最终也就影响到加工工件的质量和成本,因此,工艺人员在编制工艺文件时应重视选择适合具体加工任务的刀夹。

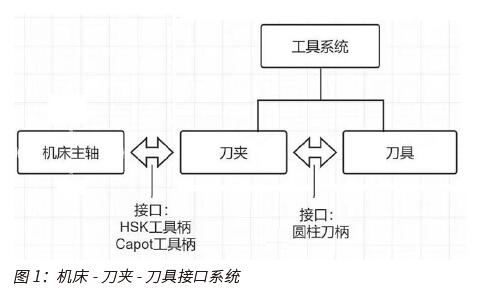

刀具-刀夹-机床的接口

在切削加工中,出于技术和经济上的原因,刀具往往并非与机床主轴直接进行连接,而是通过刀夹(又称夹头、刀具夹紧装置。英文tool holder;德文:Werkzeugaufnahme,Werkzeughalter;俄文:Патрон)来实现这种连接。顾名思义,刀夹就是用于夹固刀具的装置,是一种用来与机床主轴进行连接的适配器。这种连接装置就成为机床主轴和切削刀具之间的双重接口:主轴-刀夹和刀夹-刀具,即刀夹以其一端通过工具柄与机床的主轴相连接,另一端则通过刀夹上的刀柄夹持孔与切削刀具的刀柄进行连接(图1)。刀夹的任务旨在可靠和精确地夹紧刀具,并把机床主轴的转矩和工作精度传递给切削加工中的刀具,实施可靠的切削加工。

通过刀夹可以实现快速换刀和实现工件相关部位的各种工序的加工。

显然,刀夹是加工工艺链中极为重要的部件,它对充分发挥刀具和机床的性能起着至关重要的作用。因此,机床和刀具之间的这种接口系统,其工作性能将直接影响到加工工件的尺寸精度、表面质量、加工效率、刀具寿命和准备时间,最终影响到工件的加工质量和生产成本。除切削刀具外,刀具夹紧装置的选择是加工能否成功的决定性因素。因此,在切削加工中,对刀夹有很高的要求。对其基本要求是:

◆ 高的回转精度;

◆ 高的夹持力;

◆ 高的径向刚性;

◆ 较好的减振性能;

◆ 高的动平衡质量。

这些要求是选择刀夹时首先要考虑的关键性因素。只有满足了这些基本要求,主轴和刀具之间的接口才能为高效、高速加工提供基本的条件,因此,刀具夹紧装置的选择也成了加工成功与否的关键。然而,根据加工的要求和加工的条件,对刀夹的要求会有所不同。如对于精加工,首先要求的是对高转速的适应性和很高的回转精度。而对于粗加工,还应附加高的夹持力。当遇到较苛刻的加工条件,如加工空间较窄的深腔时,会要求刀夹要有细长的外部轮廓,以避免与工件的壁相碰等。

目前,在市场上有不同工作原理和不同结构的各种刀具夹紧系统,由于加工的条件和对加工的要求的不同,一种刀夹很难适用于所有的加工任务。因此,选择刀夹是一个针对具体加工的单个决策过程。而这对于用户来说,要从具有不同工作原理、不同结构和不同性能的众多刀夹中选择一个最合适的刀夹倒不是一件简单的事。因此,要根据具体的加工任务、要求和切削条件来选择能满足这些要求的刀夹,最终还要考虑是否容易操作和整套系统的价格等因素。

通常,选择刀夹系统可分四个步骤进行: 首先,要明确加工任务的要求、加工的条件以及所采用的加工工艺和切削参数,是批量生产或是混合生产?会涉及到粗加工,精加工或微量切削?以及加工的可接近性以及刀夹的更换频率等。第二步,确定对工艺过程稳定性有重大影响的基本因素,这包括所需的夹紧力,径向刚度以及高速切削的适用性。第三步,确定影响加工质量、精度和生产率的因素,这包括回转精度和重复精度,平衡品质,减振性能,冷却剂供应等。第四步,考虑经济因素,即刀夹和附件的成本,使用寿命,使用的灵活性和运行费用等。

刀夹的性能及其影响

正确选择刀夹,首先需要了解刀夹的性能及其对加工的影响:

1.回转精度和端面跳动

刀夹和刀具的回转精度以及端面跳动对于加工的成果和刀具的耐用度至关重要。如果所夹紧的刀具与刀夹的轴线不同心并有端面跳动,在加工时刀具就会产生冲击,这导致刀刃产生微观破裂,并加速刀具磨损。此外,回转精度还严重影响到能否保持工件加工的尺寸公差和表面精度。综合考虑这些后果,无论对于切削余量较小的精加工,还是对材料切除量大的粗加工,应优先采用回转精度较高的精密刀夹(回转精度低于3µm)。刀具刀刃的整个回转精度及端面跳动不应超过3-4µm,如果这个偏差达到10µm,不仅会影响工件的加工精度和表面质量,并且会使刀具耐用度缩短约50%。

2.夹紧力

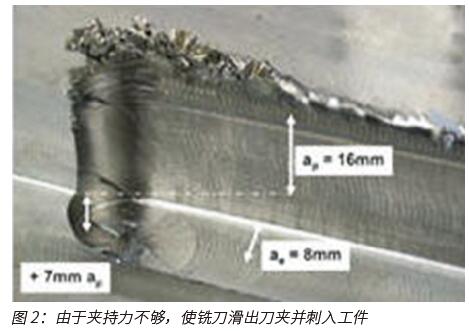

夹紧力是关系到刀夹和刀具之间的接口能否产生足够扭矩的关键,以及能否确保在高转速条件下夹紧。如果有足够的夹紧力,刀具就能连续可靠地进行切削。对于铝合金和复合材料的加工,由于这些材料特别韧性,要是夹紧力太小,刀具就会在刀夹中发生滑转,致使切削不稳定。在极端的情况下,刀具甚至会从刀夹中脱落下来(图2)。

为了避免这些现象的发生,过去大多采用成型连接的刀夹系统(如传统的侧固式刀夹)。但是,这种刀夹系统在回转精度方面往往不够高。目前,由于技术的进步,应力锁紧连接(如热胀冷缩式刀夹)的刀夹也可以确保较高的夹紧力,采用这种刀夹,可以平稳地进行材料切除率大的粗加工。此外,为了防止刀具从刀夹中脱落,还可以选用在刀夹上安装有安全锁(Safe-Lock)的刀夹。

3. 径向刚性

能承受多大的切削力,这与刀夹的径向刚性有关。高的径向刚度允许高的切削力,即允许采用较高的吃刀量和高的进给速度。 因此,高的径向刚性连同高的夹紧力是大余量切削的基本要求,因为它对加工时间以及生产率会产生决定性影响。刀夹材料的特征(弹性模量)、刀夹的几何特征(尺寸大小、形状和壁厚)以及刀夹与整个机床系统的连接状况是影响径向刚性的主要因素。刀夹结构尺寸越短、直径越大、刀具和刀夹组成的系统部件越紧密成一体、刀夹的夹持孔的壁越厚和在机床主轴上刀夹的支撑越充分牢固,就越能提高刀夹的径向刚性。

4.减震性能

在铣削加工时,不可避免会产生振动。这种现象的出现是由加工过程中切削厚度的不均匀、单个刀齿在切削过程中断续的切削以及与刀具—刀夹系统的不平衡有关。在高精度加工时,减震性能是关键因素。采用减震性能较好的刀夹,有利于进行平稳和均匀的切削加工。这样就可以减小噪音,提高工件表面的加工质量,延长刀具的使用寿命并保证机床主轴的平稳运转。

5.高速适应性

刀具的高切削速度可提高生产率,但也给刀夹带来了新的问题,因为旋转质量的物理效应越来越大。主轴转速的不断提高对刀夹提出了新的挑战。高转速时,除了要求高的回转精度和动平衡外,对刀夹还有一个最为重要的要求是在高转速条件下高的夹紧可靠性。

得到广泛采用的高速切削工艺,常常需要高的主轴转速,特别是对于采用小直径铣刀进行的微细切削,有时需要高达80,000 r/min的转速。为适应高转速加工,刀夹和主轴之间的接口主要是采用结构对称的HSK-E32(可实现60,000 r/min的最高转速)、HSK-E25(nmax=80,000 r/min)和HSK-E20(nmax=90,000 r/min)这类的工具柄。如果转速超过了90,000 r/min,或要求更高的精度,要减少接口数量,应采用把刀具的刀柄直接夹紧在机床的主轴里的办法,但这种办法的缺点是,要求所有使用的刀具必须有相同的刀柄直径。

要考虑刀夹所能采用的最高允许转速,如MAPAL公司推出的High Torqur Chuck(HTC)液压膨胀夹头,在表1中列出了其极限转速。

冷却润滑时,要相应选择具有高回转速度的回转接头,例如,单通道的回转接头分别可达到36,000-75,000r/min。

6.重复精度

刀夹的重复精度描述了刀夹在多个测试中能够再现定义参数的能力。对于现代精密加工而言,绝对精度比机床的可重复性要低,因此刀夹的重复精度起决定性作用。 在现代的数控机床中,借助于机床控制系统中的算法,可以比较容易补偿机床的系统误差。 但是,只有在重复精度高的情况下,即各个偏差始终尽可能相同时,才有可能。 因此,刀夹的重复精度在很大程度上决定了最终可以在工件上达到的精度。

采用双面定位的工具柄(如HSK,Capot)的刀夹,在自动换刀时,可以高精度定心,并确保刀夹的轴向位置,由此使重复精度达到<1µm。

7.干涉轮廓(可接近性)

在生产中,往往会遇到需要在特别狭窄的空间内进行加工的情况。例如,在加工铸造模和注塑模时,采用的硬质合金刀具的最大直径通常是16-20 mm,加工深腔的表面一般难于接近,往往需要采用细长的刀夹,或采用加长的细长接杆,以便使刀具能接近加工部位,避免刀夹与工件的表面轮廓相碰,使工件在五轴机床上只需两次装夹就能实现全部加工。

8.动平衡精度

在主轴、刀夹和刀具组成的机床工具系统中,刀夹是影响同心度和动平衡的一个关键环节。考虑到现代高速机床的高转速,应尽可能选择结构对称的刀夹,而且刀具及其刀夹必须要进行精细平衡,其动平衡的质量是决定HSC加工成败和过程安全的关键因素。动平衡的精度将影响工件的尺寸精度和表面精度,影响刀具和主轴的使用寿命。根据多家刀具和工具厂的产品资料,刀夹在出厂前,通常在25,000 r/min条件下按G2.5平衡品质进行动平衡,允许的不平衡量<1gmm。

9.冷却液供给

冷却液和微量润滑的作用旨在降低切削温度、排除切屑、提高工件表面加工质量、延长刀具使用寿命和有利于提高切削用量。通过刀夹能将冷却润滑液精确地送到切削刀刃,对于狭窄和深腔部位的加工效果尤为明显。

刀夹系统的性能比较和选择分析

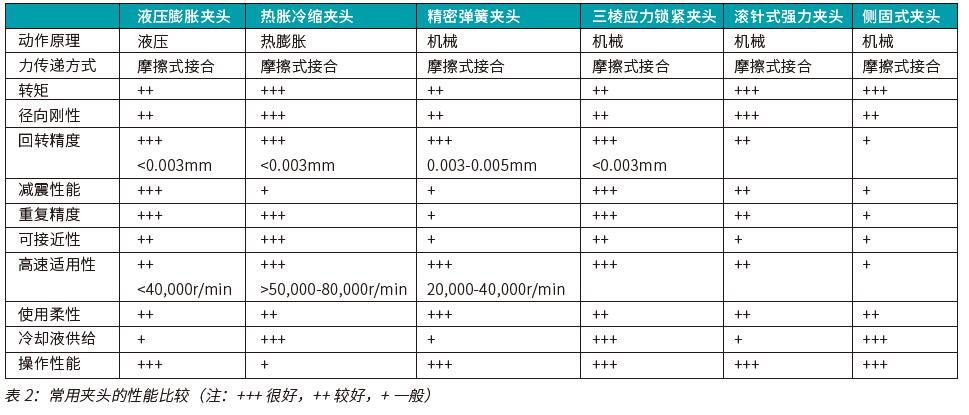

表2中就刀夹性能的对比,列出了几种常用刀夹的各自优势和不足。

在这里,就几种常用的夹头作一些介绍,通过系统的比较有助于确定适合相应加工的最佳夹紧技术。

热胀冷缩夹头是一种整体式刀夹,使用最为广泛,这种刀夹利用温差法实现应力锁紧进行连接,回转精度和刚度无与伦比,具有多方面出色的工作性能。能适合于从重切削、精加工到微细切削,不仅广泛应用于模具制造行业,并且越来越多地用于汽车,航空航天和机械制造行业的各类加工。要特别指出的是,在重切削中,装有安全锁的这类刀夹有极高的安全性。而在微细铣削时,由于转速极高,通常采用圆跳动误差很小(≤0.003 mm)、结构又对称的热装冷缩式刀夹。在模具深腔表面的加工中,细长轮廓的热装冷缩式刀夹也占有显著优势。据资料报道,在欧洲,热胀冷缩夹头的市场占有率约为60%,而在美国和亚洲分别占到20%和30%。这样的数据也充分说明了热胀冷缩夹头的技术优势。

SCHUNK公司的三棱应力锁紧夹头是一种整体式刀夹,它利用材料的弹性复位力来实现刀柄的应力锁紧,有很高的回转精度。其优点在于通过其框架式的空腔结构和在空腔中所装入由铜合金铸造的嵌件,使其具有很好的减振性能,这方面要好于热胀冷缩夹头。

液压膨胀夹头也是一种较为常用的夹头,具有高的回转精度和良好的减震性能,并且操作十分简单,因而,广泛应用于精加工。随着刀夹结构和技术的不断进步及改进,目前,这种刀夹也可应用于粗加工。多家著名的刀具和工具制造厂商推出了高转矩的液压夹头。例如,2009年MAPAL公司推出了High Torqur Chuck液压膨胀夹头,SCHUNK公司推出了Tendo E compact液压夹头,以及Sandvik Coromant 公司的CoroChuck™ 930 新一代液压夹头。这类夹头成为既可用于精加工又可用于粗加工的通用夹头,扩大了液压膨胀夹头的使用范围。

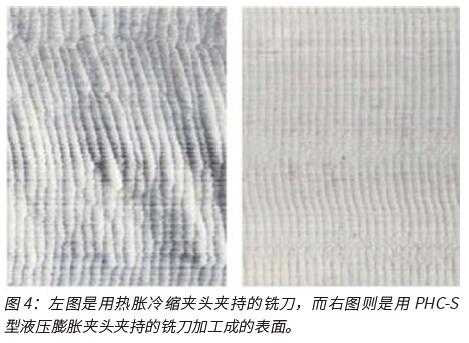

从提高工件表面质量考虑,可首先考虑选用液压膨胀夹头。据日本NT Tool 公司的资料,该公司PHC-S型液压膨胀夹头,与热胀冷缩夹头相比,可降低80%的震动,从而有利于提高工件的表面质量(图4)。

MAPAL 公司和Hoffmann Group集团采用“增材制造技术”开发了具有细长轮廓的液压膨胀夹头。夹头可直接夹紧直径为3、4和5mm的立铣刀,能在最高120°C的温度下使用(而传统的液压膨胀夹头最高工作温度为800°C),确保在长时间铣削循环中加工的可靠性。这种夹头将液压膨胀夹头的减震与热胀冷缩夹头细长轮廓的优点结合在一起,由此,在深腔的微细精密加工时,可减小表面的加工波纹,延长刀具和主轴的寿命。其缺点是,由于高的油压,加压螺钉及密封装置,存在磨损,必须要定期进行维护。

目前,高精度液压膨胀夹头的使用份额在全球范围约占8%至15%。

要提及的是,在考虑阻尼特性的同时,也应确保刀夹的夹紧力和刚性,这是确保工件加工质量和加工稳定性的的重要条件。但是,刀夹的有些优缺点往往是互相制约的,如这里所述的阻尼减振和刚性。在选用时不妨多咨询几家生产厂,也可对其产品进行一些加工测试。

其它像三棱应力锁紧夹头、精密弹簧夹头、滚针式强力夹头和侧固式刀夹等刀具夹紧装置,也有各自的优势和不足,应根据具体的加工条件和要求进行选择。例如侧固式刀夹,其刀柄上的短平面确保了极高的转矩和防止刀具拉出,但其不足是回转精度较差,这种夹头更多的是应用于需要高扭矩的粗加工场合。

目前,市场上的刀夹,其性能和特点因作用原理上的不同而有所不同,并且,即使是相同的产品,还因不同厂家采用稍有不同的结构(如夹持孔装配引导倒角和长度的大小)和制造技术而有所差别,尤其是夹紧力,会有较大的差别。如以热胀冷缩夹头为例,一个尽可能长和公差很严的用来夹持刀柄的配合孔十分重要。同时,在铣刀插入刀夹的刀柄安装孔时,孔的引导倒角空出的长度也起着至关重要的作用。据有关资料报道,有个别制造厂家的热胀冷缩式刀夹,其导引倒角空出了5至10mm的长度。这样,在这个部位就没有产生夹持力,因而刀具没有得到夹紧,这就增加了刀具的悬伸。而刀具悬伸长度的多大,将决定刀具的刚性。在配合孔后端也有类似的情况,刀夹的这个配合孔后端镗有空刀槽,在这里不能实现刀具的夹持和夹紧。结果是使孔的配合范围变得相对较短,这些细节会影响到刀夹的性能,用户在选择刀夹时也必须要注意。

用户在选择刀夹时,除了要考虑刀夹的技术性能外,也要关注使用的经济性和灵活性,例如像热胀冷缩夹头、三棱应力锁紧夹头、CoroGrip 强力夹头和PowRgrip强力夹头都需要一套附件,一套附件的价格一般在8,000-10,000欧元,选择时应进行综合考虑。在小批量生产时,在使用不同直径的刀具时,选择液压膨胀夹头和弹簧夹头,在一定范围内可通过更换弹簧夹套来实现不同直径刀具的夹紧,由此可减少所需的夹头数量。

最后要提及的,刀夹系统的技术和市场在不断发展,一方面,刀夹的品种增多,另一方面,随着机床精度和加工能力的提高,对加工过程可靠性和刀具寿命的要求也在增加,使精密刀夹正变得越来越重要。因此,刀夹的用户要经常关注刀夹技术的发展和新产品的性能,为选择刀夹作好准备。另外,在刀夹使用的过程中,要经常进行维护,刀具的刀柄在插入夹头的刀柄夹持孔前,都要进行清洗以去除油污,否则会影响刀具的夹持精度,减小摩擦力和降低夹持力,最终影响到加工成果。

作者:李如松,原大连组合机床研究所

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。