荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

据澎湃新闻报道,2021年11月12日零点,天猫双11总交易额定格在5403亿。数据显示,天猫双11开售第一小时,超过2600个品牌成交额超过去年首日全天;截至11月11日23时,698个中小品牌的成交额实现从百万级到千万级的跨越;78个去年双11成交额千万级的品牌,今年双11成交额突破了1亿元大关。

来自京东的数据则显示,截至11月11日23:59,京东累计下单金额为3491亿元,创造了新的纪录。其中,31个品牌销售破10亿,苹果破百亿;43276个商家成交额同比增长超200%,中小品牌新增数量同比增长超4倍。

另据国家邮政局监测数据显示,11月1日~11日,全国邮政、快递企业共处理快件47.76亿件,同比增长超过两成。其中,11月11日当天共处理快件6.96亿件,稳中有升,再创历史新高。

在大多数人眼里,备战双十一的工厂一定是:打地铺、三班倒、招临时工人。 但位于杭州临平的一家“无人工厂”却是机器人彻夜加班,工人喝茶。上万平米的车间灯光昏暗,284台机器人自行运转,来来回回搬运产品的AGV物流机器人成了车间里最忙碌的存在。

这是老板电器智能工厂正式投产后的首个双11。

智能大脑,提升45%

在这座由老板电器与阿里云合作建成的智能工厂中,偌大的车间鲜少有人出现,机器与机器之间却有条不紊的“交流信息”。

在每一台机器人的手中,繁重的接料工作是交由机械臂和AGV物流机器人完成。翻转、回旋、搬取、运送,整个流水生产线紧张而有序。 引入机器人以前,一名工人每天在生产线上“接料”超过3000次,只要生产线不停,就不能休息,一年下来,“接料”次数能达到一百多万。如今,工厂里有16条自动化流水线,200多台自动化设备,没有1位生产线工人的影子。它们实时接收“系统指令”,自动完成工厂的全流程调度。

这些指令,来自老板电器基于阿里云IoT平台搭建的“九天中枢数字平台”。

平台接入了工厂全部284台自动化设备、上万个点位的实时数据。它就像人脑一样处理分析,精准的控制着每一条生产线,每一台机器设备,在精准的时间做精准的动作,形成一个可指挥整座工厂全流程调度的“智能大脑”,帮助工厂实现了不同设备间自主的协调运作,提升运营管理效率,一个月的产能相当于老厂一年的产能!

据生产部负责人潘腾骏说:面对双11订单量激增,只需要把设备开着就行,一周七天、24小时,全开着工作。

现在,“无人工厂”通过数字技术,工厂生产效率提高了45%,生产成本降低21%,良品率从过去的98%提升至99%。

数百个控制项目,尽在指挥人员中心

或许会有人问,在这样的数字化工厂中,生产制造流程是否需要工人出现?

当然需要,只不过工人不再出现在厂房里,而是出现在指挥中心里,在背后保证整个生产流程的运转。

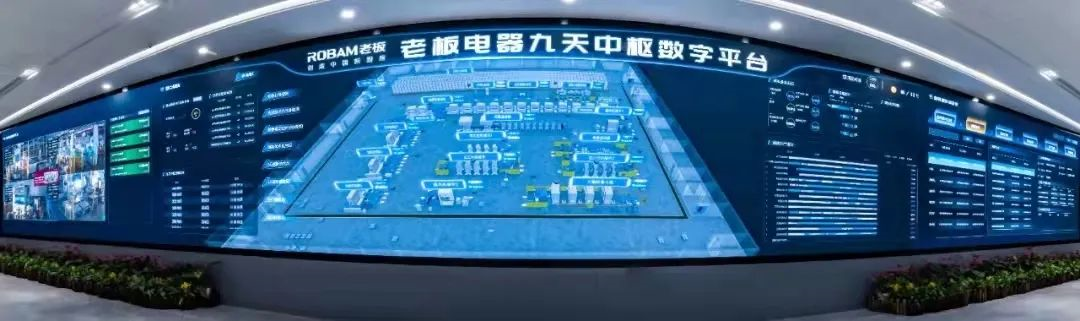

据了解,在车间二楼的指挥中心里有一张20米宽的数字大屏,它能实时反映出产线的作业情况,一旦设备出现异常,系统会自动通过手机钉钉给工人派单。

简单来说,“无人工厂”的工作人员,担负着“监工”和“医生”的职责,也从过去订单旺季忙乱的“人找任务”,变成了从容的“任务找人”。

例如31岁的白建强曾经是一名激光割膜工人,每天在不到1平米的工位上用体力重复作业。现在他有将近一万平米的管辖区域,负责物流机器人相关问题。

九天中枢数字平台

九天中枢数字平台是一个介于产业互联网和消费互联网之间的大数据平台,它接入ERP、CRM、MES等系统,将制造、供应链、研发、营销、产品数据完全打通、建立关联,成为企业整体的大数据平台。

各系统、各设备间的数据运营规则,类似于人体神经收到大脑的指令,但与人体大脑能对神经天然生成指令不同。在工厂里,这些规则都需要标注以及设计。在对23个生产场景进行梳理后,阿里云工程师为复杂的数据规则做出了智能标注,布设下“聪明的神经网络”。

这座工厂融合应用物联网、云计算、AI、5G等技术,实现全自动的智能化生产、智慧化管理、协同化制造。阿里云还采用了边缘托管,确保数据的采集从过去的“秒级”提升到“毫秒级别”,数据采集的稳定性也随之提升到100%。

另外,在很多实际生产中,很多场景需要实时掌握数据。如“模具冲压”为例,它通过数字孪生,生产过程的数据能够被实时采集,快速定位找出问题出现在哪个环节、判断是否需要停工维护等。