荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

消费后PET回收料的使用量正在持续增长。目前含有20%或30%机械回收料的PET瓶子非常普遍,一些瓶子制造商已经开始添加50%甚至100%的rPET。化学回收同样也在逐渐增加。但是仍有许多问题尚未解决,比如rPET用于食品接触类器具的相关法律法规还需要进一步完善。rPET是最适用于生产瓶子、片材还是纤维?机械和化学回收手段能否和平相处?

PET回收科技集团Starlinger表示,从2018年起,PET回收市场就呈现爆发的态势,这种情况也将会持续一段时间。该公司表示:“一方面的原因是法律对塑料包装的要求更加严格,也设立了更高的回收率标准。大部分欧盟国家在未来几年内都必须大幅度提高收集率。另一方面的原因是国内和国际品牌公司为PET回收料创造了市场,这是十分重要的驱动力。”

Starlinger表示公司为食品接触应用的回收料设计的超级清洁工艺效果卓越,已经获得了美国FDA出具的适用于食品接触材料的无异议函,全世界范围内的客户获得了50多项欧洲食品安全管理局的正面评价,同时也得到了跨国食品和饮料品牌商所在国的食品接触认证。该公司称,这些工艺结合了温控、真空、超压、恰当的停留时间来保证回收料能得到完全净化。

“自2018年起,公司在PET回收领域实现了大幅度的增长,”Starlinger Recycling Technology销售负责人保罗·尼德尔(Paul Niedl)说。欧盟和其成员国的塑料回收立法和更高的回收率标准、品牌所有者设立自身塑料回收目标的趋势更加助推了这种增长。

为了满足回收线不断增长的需求,总部位于奥地利的Starlinger去年在德国什未林工厂(由Starlinger集团下属的UniROTA Maplan Schwerin运营)新建了一个生产场地,用于装配公司最大的RecoStar PET加工系统,每小时的产量最高可达3.6吨。具有更高输出能力的回收系统也越来越受到追捧,Starlinger增加了一种全新的机器尺寸:215毫米螺杆尺寸型号适用于螺杆直径为165和330毫米的装置。

再生PET薄片和rPET颗粒©Starlinger

Viscotec作为Starlinger集团的一员,专门经营PET胶片挤出生产线,研发利用塑料瓶和包装生产rPET的系统以及提高rPET特性粘度(IV)的技术。该公司表示已经达成了全球超200万吨装机回收能力的里程碑。

奥地利塑料回收技术专家Erema证实了目前的趋势是建造更大工厂、生产更高质量的回收料。公司业务发展经理克里斯托夫·沃斯(Christoph Wöss)表示:“尽管疫情期间饮料的销量有所下降,并且原生料价格下跌导致回收行业形势严峻,但仍有许多人对我们的PET回收技术抱有浓厚的兴趣。”

Erema估计,迄今为止所有售出的各用途PET回收机的总产能为每年260万吨。近期的趋势清楚地表明,客户更喜欢加工速率超过2,000kg/h的大型系统。该公司提及去年为墨西哥客户安装了一个超大型回收系统,该生产线由两台Vacurema Basic T机器组成,每台机器的产能为4,000 kg/h,并且包含固相缩聚处理工艺(SSP)。

“客户计划每年生产多达60,000吨符合食品接触标准的rPET,这些机器是我们有史以来最大的系统,但我们已经收到了一笔更大的订单。”沃斯表示。

Erema对其独具创新性的Vacunite技术在市场上取得成功特别满意,该技术结合了真空和氮气科技,公司声称其“重新定义了瓶对瓶回收性能的基准”。在不到两年的时间里,公司已向全球13家客户销售了与SSP技术专家Polymetrix共同合作开发的系统。

Erema表示,推动回收量增长因素不仅仅局限于瓶对瓶回收领域的发展。公司重点介绍了多用途反应器这一产品,它可以将PET薄片直接加工成预制件、薄膜和片材,特别是加工成纺织行业适用的再生颗粒。

“在2019年10月至2020年10月期间,Erema这一年之内交付了42座工厂,总产能为每年643,000吨。这大致相当于2011年至2018年销售的所有PET回收机的产能总和”公司说。

Erema还强调公司参与了奥地利的PET2PACK研究项目,旨在形成非瓶装PET硬包装的回收闭环,重点放在分拣和回收技术,以产生食品级和非食品级的回收料。

另一家奥地利公司NGR称自己是液相增黏技术(LSP)技术的领跑者,并将该技术运用在公司生产的P:React 8回收装置中。该公司表示,相比于SSP,使用LSP技术的PET熔体中反应速度明显提高,同时还可以去除PET熔体中所有的杂质,产品可达到瓶级等食品包装的要求,且该技术生产的产品符合EFSA和FDA标准。

NGR完成了第二条LSP生产线,扩展了公司PET试验场的规模,现在已经可以实现瓶对瓶试验和其他功能测试。

液态缩聚被纳入NGR的P:React装置©P:React

NGR表示,与其他系统相比,该回收装置更加节能环保,熔体清洁工艺也更加完善。通过真空装置的自动控制不断测量IV数值,并根据客户的目标值进行调整。这使得该技术可以根据客户的产品规格微调材料质量,其中就包括极为严格的IV控制,这对下游生产来说至关重要,并且提高IV数值不需要添加氮气或类似的工艺辅料。

P:React装置可以直接与现有的生产流程搭配使用,例如薄膜制造、环锭纺纱生产和瓶坯制造。“装置消除了全部的重熔步骤和下游工艺导致的IV数值下降,”NGR指出,“取消造粒过程也显着提高了能源效率。”

Amut公司着眼于回收PET食品托盘,目前托盘的使用量持续增长,尤其是疫情造成了生活方式快速变化。该公司已开发出适合托盘回收的全面解决方案,其生产线包括分拣和清洗等环节。专门从事植物分拣的Amut生物科技部门负责提供清洗线的前端。Amut表示可以在分拣和清洗环节实现出色的产出,最大限度地减少PET细粉的产生。公司表示清洗线可去除包装中经常出现的大量污垢和残留有机物,通常比消费后瓶子内的污染物含要量高得多。

Bandera的Revotech技术也可用于片材和薄膜,该技术结合了创新型的挤出、加工和回收工艺,还包括材料的预处理和处理完成之后的阶段。Revotech可用于生产食品级和非食品级的热成型工业用硬质薄膜。该公司表示,已获专利的微波加热和干燥技术可以极快地处理消费后PET。“通过这种方式,可以直接喂入无定形材料,并在同一流程中完成结晶、除湿和除尘,”高级销售和产品经理安德烈·卡拉罗(Andrea Carraro)说,“除了能耗极低之外,该工艺还设法减少甚至避免了典型的黄变现象,即使不使用设定的无氧条件也不会黄变。”

Erema正在与Lindauer Dornier合作,通过在欧洲一家薄膜制造商的回收线上首次集成组件来满足客户的要求。该生产线将Erema Intarema 1512 TE回收机与Lindauer Dornier熔体过滤器相结合进行精细过滤。

在BOPET双向拉伸薄膜制造中回收生产废料已经是一种非常普遍的做法,但Erema表示,如果仍旧使用消费后塑料,生产将面临额外的挑战©Dornier

Revotech采用了Bandera的PURe纯化工艺,可与SSP结合使用,之后再在Bandera双螺杆挤出机中进一步提纯熔融态。“最终的产品是一种与PET原生料特性相同且无污染的材料,并获得了FDA/EFSA的批准,”卡拉罗表示,“与市场标准相比,以上环节完成的时间更短,能源消耗大大减少,在某些情况下甚至能够减半。”

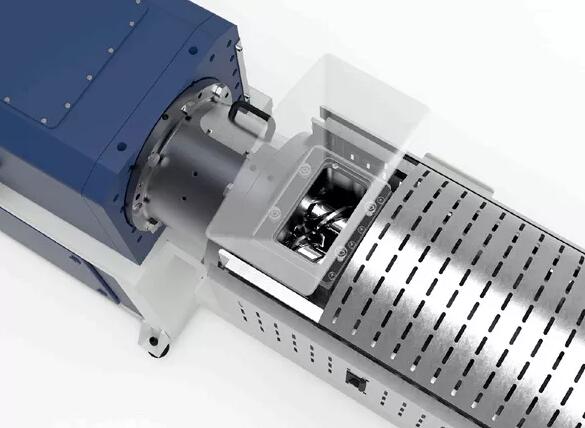

不同于普通的双螺杆挤出机,奥地利设备制造商MAS另辟蹊径,设计了锥形同向旋转系统,该系统大部分装置适用于塑料回收,特别是PET回收。公司销售总经理斯蒂芬·莱纳(Stefan Lehner)表示,这种设计的亮点之一是可以在进料区投入大量物料,非常适合再研磨,对于薄片材料尤其适用。

这些装置螺杆速度和剪切速度低,但产量却非常高。此外,MAS的短加工单元以及熔体在挤出机内停留时间较短是实现良好着色和AA品质的关键,莱纳说。

莱纳还指出,MAS挤出机特别节能。这是由于停留时间短且内置挤出机所需的加热功率也非常低。莱纳说:“因此,与平行双螺杆挤出机相比,MAS挤出机消耗的能源要低得多”。该公司表示最多可节省20%的能源。

MAS同向旋转锥形双螺杆挤出机具有较大的进料口©MAS

为了能够满足对高rPET含量的PET包装片材不断增长的需求,许多加工商正在面临回收材料加工设备投资成本较高的问题。

Gneuss表示,已经向世界各地的客户证明,翻新是处理回收材料很好的选择,“例如,南美洲的一家公司多年来一直使用我们的旋转过滤系统来生产含70%回收材料的热成型PET托盘”。公司说,即使进料污染严重,RSFgenius系统的筛网也可以重复使用多达400次,具体取决于过滤精度。

南美洲的另一家制造商采用了MRS(Multi Rotation System)130挤出机(产量为1,000 kg/h)以及完整的Gneuss加工单元,其中包括RSFgenius 150熔体过滤器和在线粘度计。Gneuss说,粘度计也可单独购买,适合打造理想的机器改造解决方案。该粘度计可以实时显示剪切速率和动态粘度,并根据确定的数值,重新调整MRS挤出机脱气区的真空度,以将熔体粘度保持在规定的公差范围之内。

瓶坯由在无定形状态下固化的PET制成。专门研究破碎技术的CMG公司表示,虽然这种状态有利于研磨物料,但当研磨量增加时就可能成为阻碍。公司开发了一条全新的瓶坯回收生产线,据称该生产线不会影响聚合物的机械性能和物理特性,“以便将再生料完美地重新引入生产过程,而不会对质量产生负面影响。”

CMG开发了一条高产能PET瓶坯造粒线©CMG

CMG产品包括造粒机、破碎机、一体式传送带、次料排空和传送系统、除尘、粉尘管理和空气过滤。系统的生产速率为400至1,200 kg/h。

Indorama Ventures官网上设置了一个计数器,统计自2011年以来公司全球业务回收的PET瓶数量。截至今年4月13日,回收量为613.5亿瓶。2020年3月,当回收量达到500亿时,该公司首席回收官洛希亚(Yashovardhan Lohia)表示,期望在五年内达成每年回收500亿瓶的目标。去年,该公司收购了法国和波兰的业务,预计2023年在欧洲产能将达到每年100亿瓶。公司还与可口可乐合作在菲律宾进行产能建设;完工后产能预计为每年30,000吨,其中第一阶段为每年16,000吨。该公司2020年可持续发展报告显示,去年回收了222,288吨消费后PET。

今年1月,塑料包装和回收专家Alpla Group表示将投资500多万欧元在意大利阿纳尼建设以废旧瓶子为原料的食品级rPET挤出系统,公司在当地还有一家十分重要的预制件生产工厂,该工厂每年加工约50,000吨PET,其中只有很小一部分是回收材料。新的挤出系统年产能为15,000吨rPET,计划于2021年下半年投入运营。

Alpla公司处理进料©Alpla

在二月份发表的另一份公告中,Alpla表示从现在到2025年将每年投资5000万欧元以进一步扩大公司的全球回收业务。Alpla企业回收负责人乔治·拉瑟(Georg Lässer)表示,在过去的两年中,该集团在世界各地发起了瓶对瓶项目,包括亚洲、欧洲和中美洲等地。“尽管如此,我们仍然看到世界各地客户的需求不断增加,这也让Alpla有机会启动下一步的投资项目。”

初创企业、PET回收商Enviroo在英国建设第一家塑料回收设施的规划申请已经获得批准。该设施将于2022年夏季在埃尔斯米尔港附近的Peel NRE战略能源和资源中心Protos投入运营。公司表示,在生产适用于新包装产品的rPET颗粒之前,将使用成熟的技术对废物进行分类和清洗。Protos耗资1.65亿英镑建设的塑料园区内将集齐各种塑料回收利用技术。

化学回收

将使用过的PET回收制成原始单体再重新转化为PET新料的技术——例如现在通用的化学回收、原料回收、分子回收和解聚等技术——正在向商业用途迈进。今年4月,正在研发酶促工艺来解决PET水解问题的法国Carbios公司将建造并运营每年处理40,000吨旧PET瓶的工厂。公司计划在2024年底前后让该工厂投入运营。3月,公司与PET生产商Equipolymers签署了一份意向书协议,后者将接管这个位于德国Schkopau的工厂。

1月,Eastman Chemical Company宣布计划在其位于美国田纳西州金斯波特的工厂建造世界上规模最大的塑料再生分子回收设施之一。该设施基于Eastman开发的甲醇分解技术,用来回收聚酯废料。Eastman已经对原料供给进行了产前问题分析,其中包括来源于旧聚酯地毯的材料。

该设施预计将于2022年底前竣工,有助于公司兑现宏大的可持续发展承诺,解决塑料废物危机,包括到2030年通过分子筛回收技术每年回收超过5亿磅的塑料废物。

总部位于瑞士的初创公司Gr3n去年12月表示,已向初始投资者筹集了资金,这将有助于公司实现目标,“成为世界领先的再生PET和聚酯供应商”。该公司表示,已开发出首项经济上可持续、工业上可行的工艺,可将所有类型的PET和聚酯塑料分解成PTA和MEG单体。位于意大利基耶蒂NextChem厂区内的进料量为60 kg/h的示范工厂目前正在建设中。这是欧盟赞助的Demeto项目的一部分(Demeto是微波技术解聚的首字母缩写词)。

SABIC在3月份表示,自2019年底推出LNPE lcrin iQ材料以来,已回收了超过1亿只来自垃圾填埋场和焚化炉的容量16.9盎司(500毫升)的一次性PET水瓶,在化学回收过程中将其转化为聚对苯二甲酸丁二醇酯(PBT)材料。

Huntsman也经营化学回收业务,但还是继续在将旧PET瓶转化为聚氨酯聚酯多元醇。公司旗下有两家工厂,一家在美国德克萨斯州休斯顿(自2014年开始运营,每年加工约10亿个容量500毫升的瓶子,每年生产约26,000吨多元醇),另一家在台湾(去年开始生产),并宣布每年产量为22,000吨。

化学回收对有色瓶子非常适用©Huntsman

-本文由荣格独家翻译自AMI《PLASTICS RECYCLING WORLD》杂志

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。