荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在塑料行业内,尤其是在薄膜制造、管道生产以及其他内部回收中,闭环生产变得越来越重要。工业用后塑料的回收市场也在蓬勃发展,有价值的生产废料得以重新加工和利用,成为原生材料更具经济效益的替代品。一些制造商已经开发了破碎机-挤出机组合和其他技术方法,满足不断增长的市场需求。

Erema开发了Intarema ZeroWastePro,用于内部回收PE和PP薄膜生产废料

PureLoop(必酷)——Erema(埃瑞玛)集团的成员——开发了破碎挤出机技术,用于高效回收洁净的生产废物。近期新增的产品包括中高传输流量ISEC Evo系列的高产量替代品。该公司表示,ISEC Evo 702破碎挤出机组合可以处理流量高达1,500公斤/小时的高质量回收颗粒。与其他破碎挤出机回收技术不同,Pure Loop产品只需配备两个电动机,能耗显著降低,还可以加工重型、轻量、大批量、抗撕裂的材料。螺旋输送机的锥形设计可实现高度压实,对材料的预热效果十分理想,同时可以迫使氧气回流,物料氧化少,有利于提升熔体和回收颗粒的质量,让极高的回收率成为可能。整个ISEC Evo系列的特点是操作简单、自动化程度高、机器启动快。

作为全能型设备,Pure Loop ISEC Evo机器可处理大体积的软管束、启动块和整卷的滴灌带

Pure Loop的破碎挤出机组合最近为灌溉用具回收这一具有挑战性的问题提供了解决方案。回收物包括灌溉系统生产中积累的废物和质检不合格的滴灌带和灌溉管。已安装此项技术的制造商以再生颗粒的形式重新使用生产废料,添加比例可高达20%,且与使用原生料生产相比没有质量损失。

“由于再生颗粒质量较好,这种再利用的水平还可以显着提高,”Pure Loop总经理曼弗雷德·杜博斯伯格(Manfred Dobersberger)表示,“对回收过程的高要求既是因为输入物料量多、体积大,也是因为滴灌带和灌溉管道的材料成分。”

滴灌带和灌溉管道在尽可能省水、省肥、少用杀虫剂的情况下保证农作物生长旺盛。为此,地表会铺设薄壁式HDPE滴灌带,或者在地下埋设HDPE灌溉管。水通过灌水器进行分配。薄壁式滴灌带(厚度150-250μm)所用的灌水器由LLDPE注塑成型,等间距20厘米排开。厚壁式灌溉管(厚度超过300μm)灌水器还装有用于压力补偿的硅胶膜,这样整个管道上从每个灌水器中排出的水流速相同,且水流不会被土壤、沙子或长到灌水器中的根系阻碍。

管道和滴灌带特定的功能会在生产过程中定期进行测试。“为了检测灌溉管道是否符合每10公里针孔数在两个以内的严苛质量标准,我们有位客户用水做了压力测试,”杜博斯伯格说,“这种材料中含有的异质聚合物对回收来说是真正的挑战,但我们的ISEC Evo破碎挤出机与二次除气、Erema激光过滤器的组合可以完美处理。”

Erema激光过滤器内,三片刮刀持续、快速地在旋转过程中除去过滤网上附着的灌水器硅杂质。这种过滤器的效率高,回收产出率高,回收颗粒质量极高。Erema激光过滤器对用户来说另一大优势就是该回收机非常全能,可以处理大体积的软管束以及其他生产废料,例如启动块、再生材料或是整卷的滴灌带。单轴破碎机和双进料柱塞系统灵活地适应个性化的物流要求,并且挤出机的锥形过渡结构将材料压实并减少氧气含量,从而确保塑料材料加工足够轻柔。

一台PureLoop ISEC Evo 302机器已在美国马萨诸塞州伊普斯威奇的Erema北美技术中心投入使用

美国、以色列、意大利和墨西哥的灌溉系统生产商已经采用了这种整体回收概念。他们的回收工厂产出率为100-500kg/h,生产的薄壁式滴灌带和厚壁式管道内所含的回收塑料颗粒比例可达20%。而且实测表明,终端产品中回收塑料颗粒的占比还可以进一步提高。“即使是壁厚100μm的极薄滴灌带,我们也能够在48小时的试验中使用10%的回收颗粒,而且对质量没有任何影响。”杜博斯伯格说。

该公司还扩大了在北美的业务范围。客户和潜在买家现在可以使用自己的材料测试ISEC机器。位于马萨诸塞州伊普斯威奇的Erema北美技术中心已调试了一台ISEC Evo 302机器。该机包含内建模块功能,可满足脱气、过滤、其他性能参数等不同的需求。

Erema还开发了Intarema Zero-WastePro,用于薄膜生产废料的高效内部回收。公司表示,该机器高度标准化,可以提供强大的自动化软件包、现代化的连接解决方案,缩短交货时间。Intarema ZeroWaste-Pro专为在线或离线处理PE和PP薄膜生产废料而设计。高达100%的回收材料可以返回到主要生产过程中。该机器包含风冷模面热切造粒机,在提高产量的同时降低能源和基础设施成本。

Erema的Intarema ZeroWastePro系列内部回收生产线

工艺的稳定性、生产的回收颗粒质量稳定以及高度自动化对于生产废料的加工至关重要。Erema表示设计ZeroWastePro就是为了满足这些要求。所有Intarema机器都配备了逆流技术和智能启动操作概念。此外,机器还设计了几何形状更佳的螺杆和优化质量的内部控制等,以提高薄膜的回收质量。例如,新开发的造粒速度自动调节功能利用恰当的参数组合使生产的颗粒的堆积密度和形状更加一致。

Erema补充说,ZeroWastePro还提供简便的操作和现代化的连接解决方案。它可以通过现代辅助系统进行安装并集成到现有的薄膜生产线中进行持续操作,并配备有连接解决方案,例如用于远程访问服务的智能服务包和新的数字客户平台BluPort。

机器中的模面热切造粒机配备有风冷和更好的颗粒传输系统。该系统除了优化设计、简化维护和操作外,还使用计算机分析、优化流程,提高了颗粒冷却和输送的效率。新的造粒机系统特别适用于与吹膜生产线结合运行的Intarema K系列等回收机器。根据薄膜的成分,在不进行额外空气交换的情况下加工PE薄膜时,实现更高的产量。此外,PP含量高达10%的多元聚合物薄膜可以使用这种配置进行加工。不再需要使用水冷设备。此外,该公司表示,模面热切造粒耗能少,所占空间较小。

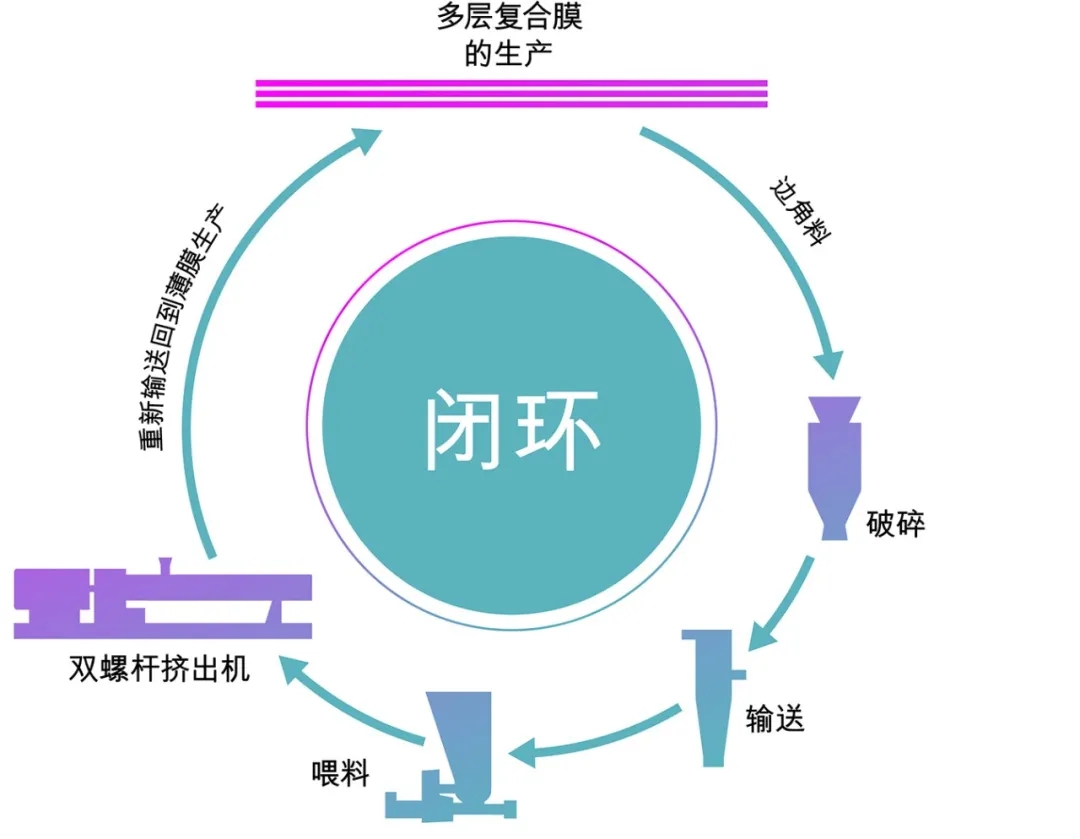

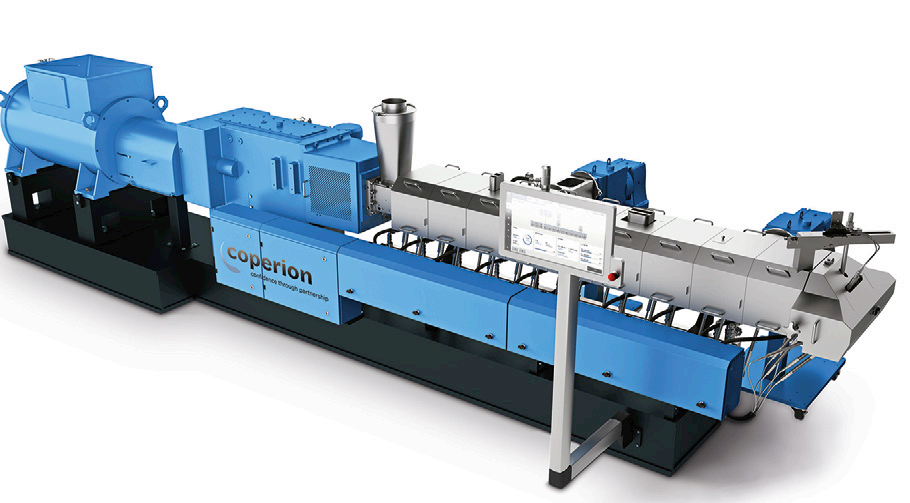

科倍隆(Coperion)开发了一种闭环内部回收法,最多可以对100%的多层复合薄膜生产废料进行再加工并重新输送回生产过程中。生产过程中产生的多层复合薄膜废料首先被破碎,然后通过输送系统和科倍隆K-Tron高精度喂料系统送入ZSK挤出机中,再由ZSK Mc18同向双螺杆挤出机对物料均质化并实现高强度脱挥。公司表示,在挤出机中,分散和脱挥性能对最终产品的质量至关重要,该机器即使在生产率较高的情况下也能实现对产品的温和处理和均匀混合,始终维持高质量生产。

利用Coperion的闭环方案,多层复合薄膜生产中产生的废料可以在制造过程中以最高100%的比例重新添加和再加工

在闭环概念中,回收材料在ZSK挤出机中均质化后,会被重新喂料到多层复合薄膜的生产过程中,产品质量不受影响,并且添加的再生料所占比例很高。这意味有了先进的技术,多层复合薄膜制造变得可持续、高效且节约资源。

“可持续性变得越来越重要,循环经济的话题进一步成为公司的前沿领域——对于多层复合薄膜生产商来说更是如此,”工程塑料事业部和特殊应用总经理彼得·冯·霍夫曼(Peter von Hoffmann)说,“我们对公司数十年的专业知识和富有远见的技术解决方案非常自豪,我们可以为前景光明、富有前瞻性、可持续的闭环方案做出自己的贡献。”

Coperion的ZSK和STS技术也被用于工业用后废物的回收利用。该公司表示,当今时代原材料价格上涨,环境污染加剧,来自工业塑料制造的生产废料变得越来越有价值。在处理回收物之前,必须首先将废塑料粉碎,然后通过输送线和给料机与其他配方成分一起送入混炼工序中。

在混炼过程中,熔体进行脱挥并被输送到出料口。物料一般通过进料器和料斗从上方持续送入螺杆。在整体产量呈上升的趋势下,单螺杆挤出机按体积进料,加工能力受限。处理废塑料时还有一个额外的问题——单螺杆挤出机均质化和脱挥能力不足。Coperion说,这可能会导致有些可用的原生料的混炼质量不佳。

在ZSK Mc18双螺杆挤出机内,经粉碎的生产废料经过处理可以重新添加到多层复合薄膜生产过程中,产出高质量的产品

Coperion提供了双螺杆挤出机解决方案,两个不同的系列回收工业用后废物并进行混炼:高端ZSK型和STS型。这两个系列使用喂料器来完成添加剂和填料喂料、将材料融入加工过程。挤出机的扭矩高,工艺参数经过优化调整,可以加工占比高的碳酸钙、滑石、玻璃或天然纤维。与单螺杆挤出机相比,均质化和脱挥的强度明显更高,能有效去除可能存在于次级原生料中的异味,在这方面具有积极的作用。

“回收塑料时,要根据不同的原料来调整工艺参数和配方,”回收和正向挤出业务部门经理约亨·舍费尔(Jochen Schofer)说,“ZSK双螺杆挤出机凭借其灵活性和高扭矩,非常适合将难以处理的原料加工成质量优良的成品——经济实用,产量高。使用侧脱挥装置ZS-EG,不仅可以去除不需要的气体,还可以提升整个真空系统操作的安全性。该机器甚至适用于易挥发、粘度高的材料。”

Next Generation Recyclingmaschinen(下一代回收机器NGR)开发了NXT:GRAN破碎机-喂料挤出机组合作为下一代的S:GRAN回收机。新的NXT:GRAN系列设计最多可提高40%的生产率,控制操作更为简便,并更新了安全概念。

NGR开发了NXT:GRAN破碎机-喂料机-挤出机组合

NGR表示,该技术非常适用于产品制造过程中产生的塑料废料,例如管道、薄膜、纤维或吹塑部件。S:GRAN已经运行了二十多年,配备有大型碎纸机、进料器和挤出机,可去除内部废料,以便在初级生产过程中重新利用。虽然在20世纪90年代,一些加工商依靠内部回收将成本最小化,但在当下的循环经济中,回收设备对于最大化生产废料的价值来说至关重要。因此,为了提高产量、降低能耗,达到更高的安全水平,行业对内部回收的需求正在增加。S:GRAN简洁的操作在新的NXT:GRAN模型中得到了进一步的改进,并且机器组件易于操控,有利于整机维护。保留的自动开关功能只需几分钟即可启动系统,关闭也不需要任何监督。配备的新安全装置——滑动料斗——取消了对空间密闭的要求。

Davis-Standard(戴维斯-标准)提供挤出机和相关技术,能灵活地处理广泛的工业用后和消费后薄膜再生料。“我们专注于提供出色的多功能系统,将低容积密度的薄膜废料转化为可用的产品,”Davis-Standard复合、回收和纤维产品经理米歇尔·汉纳(Michael Hanna)说,“系统一般包括挤出机、熔体过滤装置、造粒机和材料处理系统。可以根据应用场景定制材料尺寸和传送带。”

Davis-Standard的Ram-Stuffer单螺杆挤出机

汉纳说:“我们在该领域表现最好的产品之一是Ram-Stuffer单螺杆挤出机。该挤出机可以处理从低容积密度的毛碎料到切碎的塑料薄片等所有材料——甚至是不同容积密度的材料。Ram-Stuffer使用气动柱塞将材料压入螺杆的进料段。进料段采用开槽技术,更好地把进料送进挤出机料筒。挤出机可以加工洁净、干燥、体积经压缩、残留水分低于1%的消费后材料,以及用于化学回收、直接加工成塑料木材等非传统途径的混合塑材。”

Davis-Standard补充说,Ram-Stuffer是一项成熟的技术,几十年来一直都为回收商提供优质的服务。该项技术易于清洁和维护,在前期和运行期间都能够降低成本。其次,它功能多样,可以处理毛碎料、颗粒料等各种材料,而无需改装机器。处理器可以分离粉碎和挤出操作,这样在停工期也能够有较大的灵活性。如果生产线的另一个组件意外关闭,机器可以轻松重启,无需冗长的清理过程。

除了Ram-Stuffer之外,该公司还有其他可在片材挤出中直接利用再生薄膜材料的选项。选择合适的挤出机和轧钢机架是此过程的关键,因为必须考虑体积密度/重量以及自由流动与非自由流动(材料流动是否需要外界助力)等性质。挤出机如何选择取决于材料特性,以及根据回收材料污染程度选取的过滤方案。轧钢机架支持的材料类型、厚度、宽度和产量要求也是非常重要的因素。

大多数再生薄膜体积密度小,非常适合Ram-Stuffer。“我们还有不同的刮板挤出机型号、宽口型号和同向双螺杆型号,可以根据应用场景自行选择,”汉纳说,“在板材方面同样重要的是轧钢机架的选择。垂直向下堆叠排列是较为传统的排列方式,这种水平die-to-nip的方法可实现平滑的片材加工。垂直J/upstack排列是倾斜的die-to-nip方法,在低熔体强度树脂上效果更好。这种排列方式经常用于压花和光滑片材。对于薄板材产品,水平轧钢机架可能是明智之选。你还可以根据树脂和板材的特性,通过上叠、下叠和水平配置来自定义卷轴和其他特性。”

他继续说道:“直接回收片材挤出还需要使用过滤系统和熔体泵来优化加工。材料受污染的情况不同,应使用不同的过滤级别,熔体泵对于减少下游进料块和模具的输出压力变化至关重要。在直接回收片材挤出过程中另一台重要的设备是压实机。压实机能够回收和混炼残留水分较多的低堆积密度材料。”

Davis-Standard补充说,公司与过滤和造粒领域的行业领军者合作,根据不同的应用场景组装最有效的系统。这种灵活的方式可以为特定的回收挑战提供全面的解决方案。公司还拥有广泛的实验室数据库,能够在公司内设计和制造进料螺杆。

Davis-Standard最新的开发成果包括DS Activ-Check,客户可以使用状态监控功能,实现预防性维护并减少计划外的停工期。DS Activ-Check作为基于云的平台,利用IIoT(工业物联网)、云计算和实时分析来提高挤出生产线的生产力。该系统使用基于实时流媒体和/或长期云数据存储和处理技术算法的分析工具来识别、提供可以提高产品质量和生产效率的数据。DS Activ-Check在公司位于美国康涅狄格州波卡塔克的技术中心的两条生产线上运行,用于客户演示和进一步分析开发。

Herbold Meckesheim已为一家工厂每年提供约10,000吨的100%工业用后拉伸薄膜。该公司表示,这对于清洗线的要求相当严苛,因为该材料具有高表面积和低堆积密度。系统采用Herbold EWS 45/200粉碎机,用于进入湿法制粒机之前进行预粉碎。新设施内的刮刀和筛子与物料接触更加充分。无齿轮皮带驱动推进系统与机械离合器可以提供额外的保护,防止异物造成机器损坏。转子可以配备不同的刀具和易于更换的装甲镀层。为了最终获得尽可能高质量的最终产品,采用水力旋流器代替传统的分离罐,分离更加完全,对材料施加的摩擦力也更大,从而产生出更纯净的塑料薄片。

Lindner作为技术和开发合作伙伴,协助总部位于德国的AST Kunststoffverarbeitung建立内部和工业用后回收设施。AST是一家塑料容器、桶瓶制造商,该公司设立了增加产品中再生料使用量的长期目标。为了完成这一目标,AST正在投资兴建一个新的能力中心(centre of competence),中心拥有一条完整的塑料回收线,用于加工工业用后和消费后HDPE。自1977年以来,AST一直在德国埃尔恩特布吕克生产获得危险品使用许可的高质量包装。该公司表示,作为当下欧洲化学品和食品塑料容器的领导者,正在努力通过使用可回收材料来提高其产品的可持续性。

位于德国埃尔恩特布吕克的AST Kunststoffver- arbeitung总部

公司这一新项目的目的是积累经验,为未来的战略铺平道路,并在高技术HDPE容器和桶系列的生产中使用再生料。AST希望最终可以持续产出原材料流。新的能力中心是一个试点项目,旨在利用AST德国南部、比利时、荷兰和英国分公司的经验和专业知识。

清洗和分拣组件来自Lindner Washtech,该公司还与AST一起负责整个设施工程。粉碎机由Lindner Recyclingtech提供。

美国领先的吹膜制造商Revolution已收购Jadcore,以扩大其闭环制造能力。Jadcore专注于收集和回收工业用后塑料废物,作为原生料的经济替代品供应给其他制造商。此外,Jadcore还生产由工业用后回收树脂制成的罐头内衬和特种袋。该公司现在是美国中西部最大的PIR树脂独立生产商之一,业务包括综合回收服务、专利混配和加工,以及面向机构和零售市场的PIR树脂吹膜产品。

Revolution总部位于阿肯色州小石城,为农业、建筑业、餐饮服务业和零售行业提多样化的吹膜产品。该公司还回收、加工客户使用过的塑料,制造消费后回收树脂,再用这些树脂生产新的产品,如垃圾桶内衬、手提袋和建筑薄膜,或者出售给希望在自己的产品供应链中添加回收成分的企业。2019年,Arsenal Capital Partners收购了Revolution。

原创声明:

本文由荣格独家翻译自AMI。此外,本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。