荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

近日,一款数字化磨削应用解决方案——Norton 4SIGHT受到业界极大关注,该方案集成了传感器、采集卡、数据分析和云平台等一系列软硬件,连接在机床上可实现数据采集和数据分析,并实现反馈控制。通过实时、远程监控和反馈磨削过程,实现磨削车间数字化,进而提升客户的生产力。

量化磨削过程

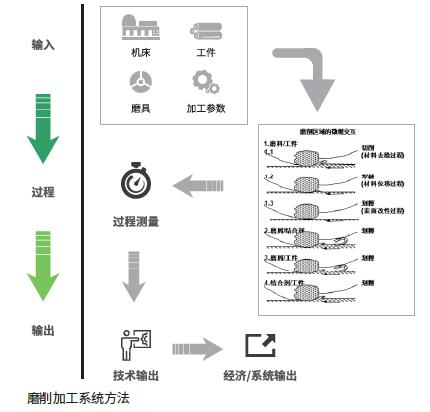

下图是磨削加工的系统方法,了解砂轮(比如磨料和结合剂)、机床、工件和加工参数,了解微观磨削机理和磨削过程,即完成从磨削的输入到磨削过程,结合磨削的输出结果,才能制定最佳的磨削解决方案。

传统的机械加工,人们通常根据磨削结果,凭借技术人员的个人经验,不断地进行尝试,才能解决磨削问题和找到较好的磨削方案,很多时候也没有解决根本性的问题。磨削过程就像是一个黑盒子,人们无法透视到磨削过程中的具体情况,企业也消耗了时间、人力、物力和财力。因此,对磨削过程的测量变得非常必要。通过测量磨削过程中的多个信号,数字化和可视化磨削过程,打开磨削过程这个黑盒子,进而深入了解磨削过程中的具体情况,通过数据分析来指导优化磨削工艺和解决磨削问题。相对于依靠经验,数字化的磨削过程可以显著提升企业的生产力。

Norton 4SIGHT可以采集磨削主轴/修整主轴功率、主轴电流、振动,以及位移等,也可以同时采集多个信号,数字化和可视化磨削过程。

通过大数据分析指导优化磨削工艺,结合磨削加工的输入,即机床、工件、磨具及磨削参数,获得最佳的磨削输出——高效、优质和经济。

提高生产力

高效的磨削工艺意味着:材料去除率高、主轴功率低、冷磨削、砂轮寿命长,以及高稳定性。

通过4SIGHT采集磨削过程中的振动和功率等数据并进行分析,结合圣戈班专业的技术支持,可帮助客户大幅提升磨削加工的生产力水平,主要体现在以下两个方面:

•大数据分析支持解决磨削问题,实现自动化生产;

•优化磨削工艺,提高效率,降低成本。

目前,Norton 4SIGHT可广泛应用于各类机加工领域,如汽车、轴承、齿轮、航空航天、钢铁轧辊、通用机械等,尤其是需要解决特定的磨削问题(如振纹 / 螺旋纹、烧伤 / 裂纹、划伤、精度超差等),或有降本增效的需求,但没有明确的路径实现指标量化,以及其它特定需求,如实现自动化生产等。

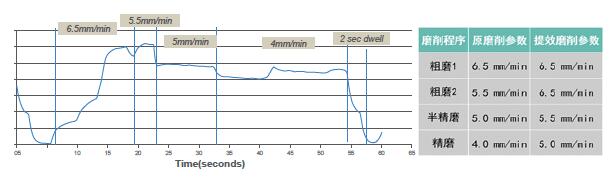

以无心磨汽车零部件为例,其目标是降低磨削时间,提高生产效率,通过安装Norton 4SIGHT监控系统,分析对比调整参数前后磨削功率的变化,在确保工件精度指标控制在公差范围内的情况提升效率。

结论:通过测试,提高粗磨2,半精磨和精磨的进给速度,生产效率提高10%(磨削时间60s提效到54s) , 其各阶段的半精磨,及精磨的功率相对于原磨削参数下的功率变化不大,并且工件精度合格。

结语

借助Norton 4SIGHT监控磨削状态、采集磨削大数据,结合诺顿专业应用技术人员的技术能力和磨削数据分析能力,可以帮助广大客户实现降本增效、提高品质的需求,提高生产力。

一直以来,磨具磨料专家圣戈班诺顿都致力于开发数字化工具,以期帮助客户实现磨削工艺的可视化、数字化、自动化和智能化,为客户的工业4.0升级之旅保驾护航。

来源:荣格-《智能制造纵横》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。