荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

熔接发泡珠粒可以生产低密度的三维状部件。与具有相同密度范围的挤出发泡材料相比,发泡微珠的机械性能相似,导热率相对较低、隔音性能相近。与挤出发泡材料相比,其主要优点在于可以生产具有复杂几何形状和高尺寸精度的部件,从而开启新的应用可能性。如,包装材料、电子器件、隔音材料、家具和汽车部件等。近年来,由聚苯乙烯(PS)、聚乙烯(PE)、聚丙烯(PP)和热塑性聚氨酯(TPU)制成的发泡珠粒日益成熟起来。

目前,发泡聚苯乙烯(EPS)是全球发泡珠粒最重要的代表之一。但在一些国家,如美国部分地区,一次性不可降解食品塑料包装的使用受到了限制。存在苯乙烯单体残留于环境,并与食品接触的风险。而单体被怀疑具有致癌作用,故应防止这种情况的发生。因此,聚苯乙烯发泡珠粒的替代材料吸引了人们的关注。一种替代材料是在某些条件下可生物降解的生物基聚酯PLA。该材料被获准用于食品工业,且价格具有竞争力。此外,PLA的机械性能与PS相当。

发泡珠粒的三种生产工艺

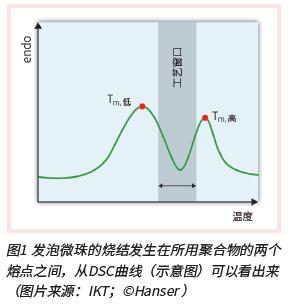

市场目前已经发展出多种珠粒发泡的成熟生产工艺。根据所用材料的特性,各种工艺的适用程度有大有小。如果由搅拌高压釜加工发泡珠粒,一般只会用半结晶材料如PP。非结晶聚合物,如聚苯乙烯(PS),则由气体充满微粒,再预发泡。第三种可行的方法是通过挤出与水下造粒相结合的连续工艺生产发泡珠粒。PLA是一种可通过上述三种工艺路线加工的聚合物。将单颗发泡珠粒通过烧结或熔接的方式制成成品极具挑战。这些发泡珠粒通常用蒸汽加热并熔接在一起。对于半结晶热塑性塑料如PP,由于重排造成晶体尺寸不同,材料在搅拌高压釜中加工时导致第二熔点的出现。选择的加工条件应使蒸汽温度介于两个熔融峰值之间(图1)。因此,一部分聚合物熔化,像胶水一样将发泡珠粒融合在一起。由于在第一个熔融峰时只有部分聚合物熔融,因此部件结构可由第二个熔融峰时产生的晶体加以稳定。

使用PLA的要求

用PLA生产珠状发泡材料的条件是熔体强度足以形成发泡孔、发泡珠粒可熔接、聚合物在每个工艺阶段热稳定。在专利文献和科学出版物中,可以找到非常不同的PLA发泡珠制备方法。实验室制备发泡PLA的方法是,将PLA颗粒浸渍在高压釜,接着在水浴中预发泡。为了将单个发泡珠熔接到模制零件上,可以使用涂料或所谓的粘合剂。但这些都很昂贵,且并不总是生物可降解的。

PLA微珠发泡材料的不同制备方法

一种完全不同的方法是通过对单个发泡珠粒进行等温处理来产生多个熔融峰。在充满CO2的过程中,紧邻的晶体以更高的秩序重新排列(晶体改善),产生额外的、更高的熔融峰。这些得到完善的晶体有助于在发泡过程中异相成核,从而获得特别精细的发泡结构。

创造双熔融峰

另一种产生双熔融峰的可能性是使用两种不互溶的聚合物。由于缺乏相容性,这种混合物有两个熔融峰,从而满足了发泡珠粒可熔接性的条件,但必须确保发泡后仍存在两个熔融峰。在德国斯图加特大学Institut für Kunststofftechnik的一个项目中,以及拜罗伊特大学聚合物工程系主任测试了这类共混体系发泡珠粒的适用性。选择了生物基的、生物可降解高分子PHBV作为共混物之一。初步试验表明,PLA和PHBV有两个熔融峰,符合熔接条件。此外,两种塑料均可以用传统设备加工,不需要增容剂等其它可能影响生物降解性,或者无法提供生物基形式的助剂。

使用了美国明尼苏达州Nature Works公司产的PLA Ingeo 7001D生物聚合物和中国宁波天安生物材料公司的PHBV Enmat Y1000P,由ZSK 26双螺杆挤出机(德国斯图加特科倍隆Coperion GmbH产)加工。用流变仪71.97拉伸流变仪(德国布肯Göttfert GmbH产),在180℃°温度下测定复合材料的熔融强度。

用Discovery-HR2混合板式流变仪(TA仪器,英国纽卡斯尔)研究了聚合物的流变性能。在180℃下测试这些化合物。用德国Selb Netzsch GmbH的DSC 204仪器,通过差示扫描量热法(DSC)分析熔融行为。

在发泡前,化合物在拜罗伊特大学自行设计和建造的高压釜中,用CO2作为发泡剂充满30分钟(150 bar、 135°C)。使用德国弗赖辛Jeol GmbH JSM 6300F型扫描电子显微镜(SEM)检查泡沫的形态,并根据ISO 1183标准,用位于美国俄亥俄州哥伦布市的梅特勒·托利多(Mettler Toledo AG245)产的密度尺测定密度。

PLA+PHBV混合物是否合适?

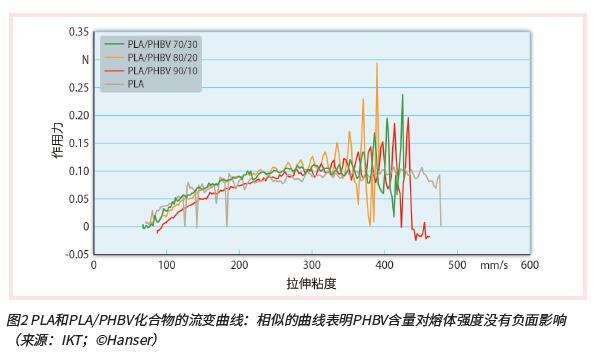

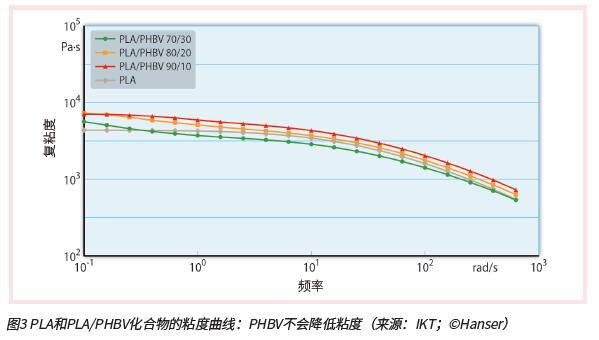

在不添加增容剂或其它助剂的情况下,有望制备出基于这两种聚合物的均相化合物。发泡材料的一个重要特性是熔体强度。如果过低,发泡孔会发生聚结或塌陷,不会形成均匀的精细泡沫孔结构。图2所示为共混物与纯PLA流变曲线的比较。两条曲线无明显差异。因此,PHBV的低粘度对熔体强度没有产生负面影响。由于纯PHBV极易发生热降解,因此使用板式流变仪进行了额外的测量,以检查粘度是否因PHBV而降低。图3所示为测量结果。共混物的零剪切粘度高于纯PLA,形成了热塑性塑料常见的低角频率平台。研究人员对共混物进行发泡并进行了形态观察。

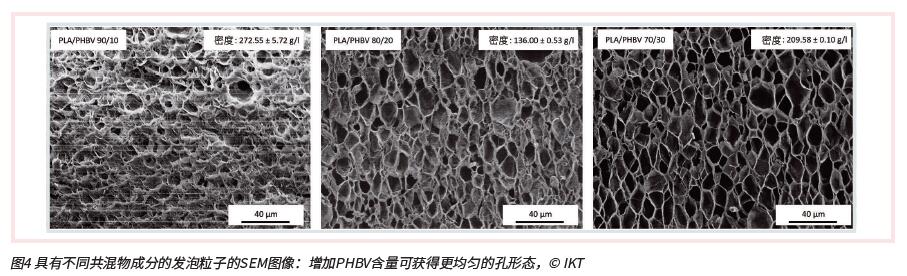

PHBV使泡沫更均匀

图4显示了发泡珠粒的SEM图像。可以看出,随着PHBV含量的增加,孔格形态变得更加均匀。质量分数为90/10的PLA/PHBV共混物密度最高。也很容易看出发泡材料有致密的区域,不能完全发泡。另外两种混合物的平均孔格大小相似,大约为7μm。尽管含20%PHBV的泡沫密度比含30%的低,但泡沫形态显示出一些较大的孔格是由聚结或细胞塌陷造成的。这些会对发泡材料的机械性能产生负面影响。PHBV含量为30%的发泡材料具有最均匀的泡孔形态。

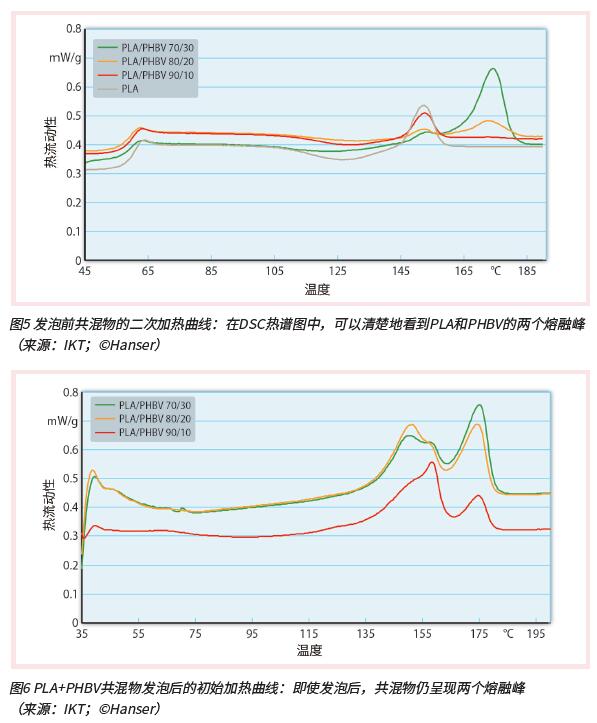

如前所述,将发泡珠粒熔接或烧结成最终零件是一个要求很高的过程。通常,工艺窗口介于两个熔融峰之间。研究人员利用差示扫描量热法(DSC)研究了发泡粒子熔接的理论可行性。因为PLA和PHBV不能与每个峰混溶,图5和图6所示为发泡前后的DSC结果。发泡前后的热谱图均显示PLA的熔融峰在160°C左右、PHBV则在175°C左右,因此,所述发泡珠粒具有可作为珠粒发泡材料的潜力。

PLA由可再生原材料制成,因此是替代化石基珠粒发泡材料的理想候选材料。为了满足珠粒发泡所需的性能,特别是熔接用发泡珠粒,可以考虑PLA和PHBV的共混物。研究表明,含30%PHBV的共混物具有均匀的孔格形态和DSC所需的双熔融峰。在进一步研究中,将采用挤出和水下造粒相结合的方法连续生产发泡珠粒,随后对发泡珠粒进行熔接。考察制成的零件的机械性能,并对熔接进行评估。

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。