荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

生产速度的快慢和产品成本的高低是决定企业间竞争成败的要素之一。为进一步提高生产率和经济性,促使开发高效切削工艺(High Performace Cutting),这种工艺是继高速切削工艺之后,成为众多企业大幅度提高生产效率的又一种关键工艺,能获得显著的高材料切除率和极短的基本时间,大幅度降低生产成本。近30年来,高效切削工艺一直是工业发达国家重点关注的工艺技术,这种先进的工艺不仅为众多企业所广泛采用,而且也是众多高等院校、研究所和企业进行进一步研究和开发的重点,并正在不断取得新的进展。

从HSC到HPC,旨在进一步提高生产率

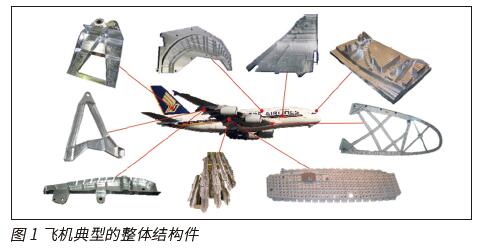

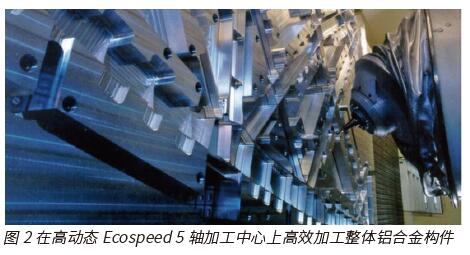

众所周知,飞机工业是开发高速切削(HSC)和高效切削(HPC)工艺的推动者。为了减轻飞机重量和节省燃料,于1976年开始采用整体结构件(图1)。这是一种薄壁多腔的复杂构件,加工这类结构件时,90%以上的工件材料要变成切屑,加工量大又十分费时,致使一些构件的切削费用竟占到整个生产费用的90%,加工时间的快慢就成为影响生产成本的重要因素。因此,迫切需要提高整体结构件的加工效率。到上世纪80年代初,正兴起的高速切削(HSC)首先应用于这种轻型铝合金构件的加工,高速切削时,大量的切削余量要分成很多次的切削来实现,虽然其材料切除率比常规铣削工艺高30%。但还是很难实现大余量的高效加工。为进一步提高生产率和经济性,在20世纪90年代,针对铝合金构件开展了对HPC切削工艺的开发,当时的开发主要集中于刀具和机床。在20世纪90年代末,德国的DST (Dorries Scharmann Technologie)机床公司与GMN轴承公司和亚琛工业大学(RWTH)进行合作,专门为高效加工(HPC)航空行业的整体构件而开发了Ecospeed系列5轴加工中心(图2)。2000年,该加工中心在欧洲航空防务及航天公司(EADS)用于高效加工飞机结构件,显著提高了生产率,取得了良好的技术经济效果。如加工一整体结构件的加工时间由先前(1999年)常规加工所需的25小时缩短到高效切削(HPC)的12小时,时间缩短了一半以上。显然,HPC是一种高材料切除率的切削工艺。目前,高效切削(HPC)已成为唯一一种能经济和高效地加工飞机铝合金整体构件的可靠的加工工艺。

对HPC 中文译名的探讨

在国内, “High Performance Cutting,HPC”的中文译名有“高性能切削”、“高效切削”和“高生产率切削”等多种名称。在外文科技文献中,HPC又同时表示“High Productive Cutting”和“High Power Cutting”,这与“High Performance Cutting,HPC”所表达的是同一个意思。德文名称是“Hochleistungszerspanung”和“Hochproduktivebearbeitung ”。鉴于这样的情况,哪一种中文译名能更好地反映“Hgih Performance Cutting”这个概念的科学内涵和本质特征?值得进行探讨。笔者根据所收集到的大量德文资料和少数英文资料,从以下几个方面进行分析,试以确认HPC合适的中文译名。

首先看一看三种英文名称的含义。目前,在科技资料中看到,HPC切削工艺有三种用英文的表述方式:“High Performance Cutting”、“High Productive Cutting”和“High Power Cutting”。“High Performance”在技术层面上有“大功率”、“高效”、“高生产率”和“高性能”的意思;而“High Productive”表示“高生产率切削的”意思;“High Power ”的意思是“高生产率和强力切削”。在国外,诸如Mikron、Diebold、Sulzer Metaplas、Emuge 和Maykestag 等为数不少的著名机床厂和刀具公司在技术资料中同时还采用“High Productive Cutting,HPC”(高生产率切削)这个名称。在网上的俄文资料中,看到的是“Высокопроизводительное резание(高生产率切削)”。综合这三种名称的含义,可以看出,“High Performance Cutting”所表达的内涵就是高生产率切削的意思。

从HPC工艺开发的初衷和其特征看。在本文“ 从HSC到HPC,旨在进一步提高生产率”一节中可以看出,在20世纪90年代,开展针对铝合金构件的HPC工艺开发,其基本思路是为了进一步提高材料切除率,以提高生产率、降低基本时间和提高经济性。国外众多的大学、研究所(如德国亚琛工业大学、奥地利维也纳工业大学、达姆施塔特工业大学、多特蒙德大学和弗劳恩霍夫生产设备和设计技术研究所)以及像Mapal、Iscar、Walter、LMT Fette、Seco、Kennametal、Sulzer Metaplas、Heller、Mikron、Heidenhain和Tebis等著名刀具、机床和软件公司的资料,无论是在过去还是现在,都表明HPC工艺的特征是高的材料切除率。而材料切除率是衡量加工效率的一个特征值。

从HPC的实际应用看。飞机工业广泛采用HPC工艺对铝合金整体构件进行大余量的高效铣削(粗加工),而在模具行业中,这种工艺普遍用于诸如锻模、成形模、注塑模和模型等较大切削余量的铣削,目前,这种高效切削工艺不仅得到广泛推广应用,而且还有进一步的发展。

目前对HPC工艺的定义。首先,笔者注意到一篇报道亚琛工业大学的机床试验室(WZL)和弗劳恩霍夫生产技术研究所在2008年6月26日共同举办的一次HPC学术讨论会的情况,在这篇报道中有一段对HPC定义的提法:“HPC切削工艺主要是要通过材料切除率的最大化来定义”。笔者又在瑞典山高(Seco)公司的刀具样本中看到,该公司把HPM(High Performance Machining)定义为“一种可获得很高材料切除率的加工工艺”;瑞士著名的Boehlert刀具公司也是以“显著高的材料切除率”来定义HPC切削工艺。德国的维基百科对HPC工艺的表述是:“与常规切削工艺相比,HPC是一种采用了更高切削速度和进给速度的具有显著高材料切除率的切削工艺”(2018年12月12日修订)。而维基百科在“Zerspanen”一词的专栏中,认为“高效切削(HPC)是一种按高材料切除率对生产进行优化的加工工艺,该工艺通常是一种纯粗加工工艺,因此,在HPC的后道工序通常安排的是像HSC这样的精加工工艺”(最近一次修订于2021年2月23日)。HPC工艺高的材料切除率这一本质特征应当被视为HPC工艺名称所准确表达的概念内涵。因此,上述定义和释义是对“High Performance Cutting”的本质特征作出的恰当说明。

对照高效磨削(High Performance Grinding)。“High Performance Grinding(HPG)”是在20世纪80年代初问世的一种由深切磨削和高速磨削相结合的高效磨削工艺,材料磨除率极高,比常规磨削工艺要高100—1000倍,这种工艺又称作“High Efficiency Deep Grinding,HEDG”(高效深切磨削工艺),是HPG的同义词。 在由德国工程师协会制订的HPG工艺的VDI 3411-2000标准中被定义为“高效磨削是可以获得高材料切除率的磨削工艺”。在这里,德国工程师协会以一种简洁明确的语言对具有极高材料切除率的这种高效磨削工艺的特征作了概括说明。

对照高效铰削(High Performance Reaming)。传统铰削是一道加工时间比较长的工序,因此,加工费用比较高。为了缩短加工时间、提高生产效率和降低生产费用,20世纪90年代中期,在大批量生产中相继采用了高效铰削(High Performance Reaming,Hochleistungsreiben)。如Daimler Chrsler公司,采用该工艺在球墨铸铁材料的后桥壳上加工孔径12 mm,深14 mm的定位孔,加工时间仅用了0.2秒;又如Dihart公司用高效铰削,加工铸铝材质变速箱体上孔长44 mm、精度为16.05H8的孔,在孔径留余量3mm的情况下,加工时间仅为0.9秒,大大缩短了加工时间。在著名的Gühring刀具公司的资料中,把该工艺称为“Highly efficient reaming(高效铰削工艺)”。

对照高效摆线铣削(Trochoidal Performance Cutting )。如德国霍夫曼(Hoffmann)公司推出的“Trochoidal Performance Cutting”(又称“Trochoidal Power Cutting”),目前又称高动态铣削工艺(Dynamisches Fraesen),是一种材料切除率极高的高效摆线铣削工艺。

“Performance”一词常常用来表示“生产率”和“效率”。在德文技术资料中,还能经常看到“High Performance”用来表达“高生产率/高效率”的意思,例如,德国著名机床生产厂Emag公司,在资料中同时用英文加德文:“High-Performance-Lösung”和“Hochproduktive Lösung”来表述由双主轴车床提供的“高生产率(高效)解决方案”。由Performance与德文名词构成的复合名词,如massiv gesteigerte Maschinenperformance(sprich hohen Produktionsstü-ckzahlen/Stunde),大幅度提高了机床生产率(即每小时很高的工件产量)。这里的“Performance”显然表示“生产率”或“生产效率”的意思,而不是“机床性能”,像这样的例子实才是不胜枚举。

从上述列举的事例中可以看出,上述采用“High Performance…”和“…Performance…”命名的一些工艺,表示的也是高材料切除率的、高效的切削工艺。作为衡量加工效率的高材料切除率是HPC工艺的本质特征,是该工艺概念的实质内涵。因此,许多企业的专家和大学的教授普遍认为HPC工艺是一种高生产率、高效的加工工艺。如开姆尼茨工业大学和弗劳恩霍夫研究所的Wertheim, R.等专家在第5届国际生产工程学会(CIRP)的学术会议上所发表的论文,在其文章的结语中,就明确认为:“当今,HPC被作为高效切削工艺(high efficient cutting processes)的同义词,而不是一种特殊的技术”。

对于“High Performance”这个多义词,既然在技术层面上有“大功率”、“高效”、“高生产率”和“高性能”的意思,而在实际生产中HPC普遍是以高材料切除率为其加工的目标。对于HPC这种高生产率的高效加工工艺,其名称用“高效切削”或“高生产率切削”岂不更为合适?这样的名称不仅反映了该工艺的本质特征,并且能“见词明义”。如用“高性能切削”不仅难于清晰表述这样的工艺概念,或许还会出现“望文生义”的理解,出现概念的混淆。

HPC(High Performancen Cutting)的特征和定义

多年来,从众多著名教授到企业的专家,普遍认为高的材料切除率是高效切削工艺(HPC)的特征 ,而材料切除率是衡量刀具和机床生产效率的一个重要特征值,是衡量其加工经济性的重要指标,显然,材料切除率的最大化是HPC工艺的主要目标。

采用HPC切削工艺,可以大幅度缩短基本时间,提高生产率,从而显著地降低生产成本。HPC铣削的高材料切除率(Q=apaevf)部分是通过提高切削速度( vc ),但是特别是通过大幅度提高进给速度( vf )、背吃刀量( ap )和侧吃刀量( ae )来获得的。

根据高效切削工艺(HPC)所具有的高材料切除率这一本质特征,高效切削(HPC)可定义为:高效切削是一种通过高的吃刀量、高的进给速度和切削速度实现高材料切除率的切削工艺。

应整体考虑参与HPC切削过程的所有要素

HPC切削工艺是一种整体性的加工工艺,要实现高的材料切除率,这与参与切削加工的所有因素有关。因此必须整体考虑和优化工艺链,应使加工工艺链中诸如机床、刀夹、刀具、控制系统、软件系统、冷却润滑和排屑等要素相互密切配合。目的是,确保最高的生产率和过程的可靠性。因此,在现代HPC切削的工艺链中,所有的部件和环节都应达到具有较高的工作性能,并都能在接近性能极限的范围内工作。

著名教授Tonshoff认为,有五个工艺能力是HPC实现高材料切除率最基本的条件:最大的机床主轴功率;最大的转矩;最大的进给力;刀具承受的最大负载;基于驱动装置和控制系统所能达到的最大进给速度。

在铝合金构件的高效加工中,高转速大功率的电主轴,对确保高生产率具有特别重要的意义。为了提高加工铝合金构件的生产率,目前使用的电主轴的驱动功率与以往相比,几乎提高了一倍,从以往的80kW到目前经常采用的120kW,德国Fischer公司在2009年就提供150kW的电主轴,使材料切除率达到15,070cm3/min。

HPC切削时的生产率,除了受到机床主轴可支配的功率限制外,还受到加工过程动态稳定性的限制,特别是在大余量切削(例如,飞机工业中的整体结构件加工)时,由于较大的切削深度和高的进给速度,会产生很大的切削力,往往由此而引起颤动。因此,除了机床应具有很高的静、动态刚度外,还需要视具体情况从刀具(如采用不等螺旋角和不等分齿的立铣刀)、机床主轴(有采用具有液压粘度阻尼功能的电主轴)、刀夹(如采用防刀柄滑脱的高夹持力、设有安全锁的刀夹)、控制软件(如采用主动颤振控制,Active Chatter Control)和冷却设施等方面的选用着手,采用相应的应对措施,以确保加工的稳定性。

高效铣削(HPC)和高速铣削(HSC)之间的区别

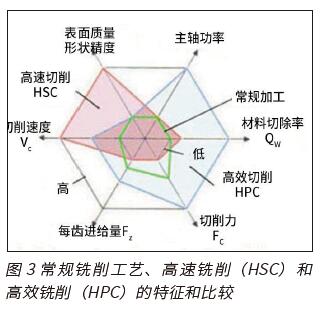

德国Herbert Schulz教授在与Eberhard Abele、何宁等教授合编的“高速加工理论与应用”一书中说,“目前,切削加工正在向具有不同特征的两个方向发展:高速切削(一般指高转速切削)和高性能切削(High Performance Cutting”(HPC——笔者认为应翻译成“高生产率切削或高效切削”)。在一篇报道中,Eberhard Abele教授认为“这两种工艺(HSC、HPC)所追求的目标是相同的,都是为了进一步降低单件成本,只是在实现这一目标的途径上有所不同。高效切削(HPC)的基本思路是进一步提高材料切除率,以缩短基本时间”。在工艺参数上HPC主要是通过采用较大的吃刀量和高的进给速度来获得显著高的材料切除率,这种工艺主要用于粗加工,而高速切削(HSC)则以特别高的切削速度和进给速度以及很小的吃刀量来获得多的加工面积和高质量的表面,这种工艺主要用于精加工。很显然,高的材料切除率是HPC工艺区分于HSC工艺的主要技术特征。HPC和HSC之间没有明显的界限,界限也不是静态的,有时也会是重叠的,很显然,高的材料切除率是HPC工艺区分于HSC工艺的主要技术特征(表1,图3,图4),这两种工艺相互是不能替代的。

众所周知,工艺决定机床,同时在一台机床上实现高效粗加工和实现高速精加工也是难以获得最佳成果的。所以,像Mikron、Frank、DST和Makino等公司都开发了用于HPC和用于HSC的铣床或加工中心。如Mikrom公司的HPM加工中心系列用于高效加工,HSM加工中心系列用于高速加工。

应该提及的是,从切削速度的角度来看,高效切削(HPC)并不必须涵盖高速切削(HSC),但是也可以包括高速切削,当采用了很高的切削速度,达到高速切削的范围(例如,切削铝合金材料时,当切削速度超过1,200m/min),这时的高效切削也可称作高速切削,但其速度要比纯粹的高速切削的速度低很多。 还应指出,高效切削时,由于较大的切削深度和高的进给速度,摩擦、切削温升、高的切削力和刀具较快的磨损等方面的原因,也就限制了应用很高的切削速度。另外,如果采用很高的切削速度和转速,还会造成主轴的空功率损失,这就减小了主轴用于切削的功率,从而降低材料的切除率。因此,在粗加工时,材料切除率是受到加工区用于铣削的可支配功率的限制,最大的材料切除率通常不是在切削速度最高的时候。在对铝合金构件的加工中证实,在3,100-4,700m/min的切削速度范围内,材料切除率可达到最高值。(未完待续)

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。