荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

是什么卡住了你的自动化进程?

又是什么“缠”住了你的柔性化进程?

有没有可能是在一个“隐秘的角落”

你不以为然的切屑

让你对于实现真正的自动化生产一筹莫展?

机加工过程中的切削

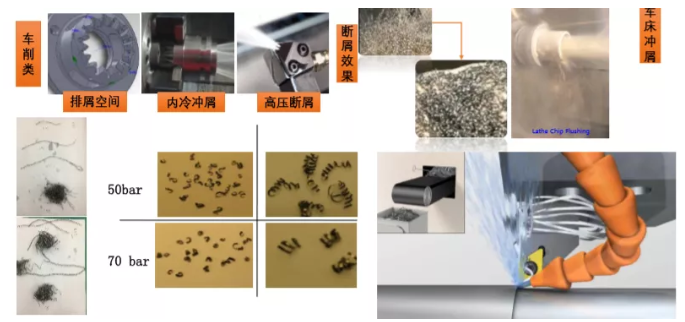

“在零部件的加工过程中,实现自动化的真正难点不在于其采用的自动化形式,而在于如何去保证加工过程中由于切屑造成的装夹的精度误差。加工过程中产生的切屑如果不能够及时处理,很容易造成装夹误差与划伤工件表面等一系列问题。”在刚刚落下帷幕的“2020中国汽车零部件加工技术峰会”上,山崎马扎克(中国)有限公司小巨人工厂工程技术部部长李玉荣分享道,“例如汽车连杆件由于是低碳钢,其在加工过程中难断屑,如何在很好地解决切屑以保持夹具清洁及精度,是整个项目最大的难点。”

山崎马扎克(中国)有限公司小巨人工厂

工程技术部部长李玉荣

“马扎克通过在工艺上进行了一些技巧性处理,实现了自动化加工时大小孔半精镗孔的断屑,最终保证连杆加工精度大孔圆柱度可达到3.5μ,小孔可达2μ,切屑长度可控制在5mm。”他说道,“汽车行业的变化日新月异,传统的加工方式也面临着革命性的挑战。行业在变化,时代也在变化,相应的工艺思路也需要随着变化。”

柔性化的核心——快换

2020年,这个或许会被历史铭记的年份,成立于1919年的山崎马扎克也开启了其发展史上的第二个百年征程。中国,这个在今年被尤为瞩目的市场,拥有山崎马扎克全球10家工厂中的2家——专注于铣削类加工中心生产的宁夏小巨人工厂以及专注于车削类车床生产的辽宁大连工厂。“山崎马扎克拥有9大类产品,涉及57个系列,270个品种,今年在中国市场的整体销售额再创新高。”李玉荣分享道。

在他看来,解决缠屑、断屑的难题,是实现自动化、柔性化生产的第一核心关注点,解决此类问题自动化才能顺利进行。

柔性化生产主要包括设备柔性、工艺柔性、组织管理柔性以及人员管理的柔性。李玉荣将其概括为——柔性化的核心就是快换,即用最快的速度解决产品变化时产线功能的更换,让最小单元具备柔性,将为工厂实现自动化、柔性化奠定基础。自动化标准化的单元模式的为生产工厂分阶段实现自动化提供可能,从单元至工厂。

其所在工程技术部通过多年的实践,将非标自动化总结为单元化模式,将单元化分为工艺装备系统、工件输送系统、辅助单元系统、检测统计系统、信息控制系统五大系统模块,形成自动化标准化最小单元模式。“让每个单元都具备能力,最后再平铺到工厂内,工厂的自动化搭建就很容易完成了。”他说道,“对于非标产品的生产,同样需要具备标准的思想——把生产工艺划分成相应标准单元,再进行模块化的生产,实现自动化标准单元模式。”

“马扎克交付的国内首家集成的连杆生产线,从毛坯到成品可全自动完成,其线体是兼容的,可在5种连杆产品之间自由切换,切换时间可控制在15分钟。此外,我们搭建的汽车变速箱壳体加工线,无需工人参与,通过零点系统,夹具可在3分钟内实现自动快换。”他介绍道。

山崎马扎克展台

单元模式柔性生产,

从传统到新能源汽车皆受益

汽车行业作为山崎马扎克的一个非常重要的应用领域,传统汽车几乎所有的零部件加工都有马扎克的解决方案参与。在新能源汽车领域,早在特斯拉第一款车型上市之前,马扎克就参与其供应商联合开发了变速箱壳体生产线模式。“目前,特斯拉Model系列上几乎所有的动力总成壳体加工设备都是由马扎克提供的。”

李玉荣表示,集成化、复合化、自动化以及柔性化是机械加工生产线需要去关注的技术转换方向。“目前,汽车行业最主要的生产模式有单品种大批量生产、多品种小批量生产及多品种中批量生产。在单一产品产能不确定的情况下,柔性化的生产模式可以减轻整车企业、汽车零部件一二级供应商在投资方面的巨大压力。”

随后,他以新能源汽车变速箱壳体加工为例与现场的观众进行了分享。“此类壳体加工采用了单元模式,共导入了16个小型单元,在这种模式下单元产能固定,避免大型生产线某一环节出现问题时发生全线停产的问题,可控制投资风险。此外,其输送系统采用了关节机器人的搭建模式——其使用6台设备在零件CT时间内以达到单元成本最优化,复列机的搭建方式使得单一设备故障对于整条生产线的影响减弱。”

结语

“除了加工工艺,厂内物流也不容忽视,规划好厂内物流方式可以节省人力成本,实现工厂的降本增效。”在演讲最后,他如是说道,“SMS的多机生产模式中包含快换的概念以及管理设备和仓储的独立的生产管理系统,是除了大批量生产模式的设备厂家之外,未来整个机加工工厂都应该考虑的变革思路。”