荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

塑料熔体的粘度对注塑组件的部件质量有着重大影响。例如,因物料批次不同或使用再生料引起的粘度波动可能会带来重量波动之类的影响,更严重的情况下可能会导致模腔填充不完全。

在6σ期间以优化生产流程为代价,这种波动令人无法接受,因此必须尽早使用最佳的可验证和可复制的方法进行干预。方法之一是通过对注塑机的测量值进行检查来发现可能的粘度波动,并根据需要在加工过程中自动抵消其影响。

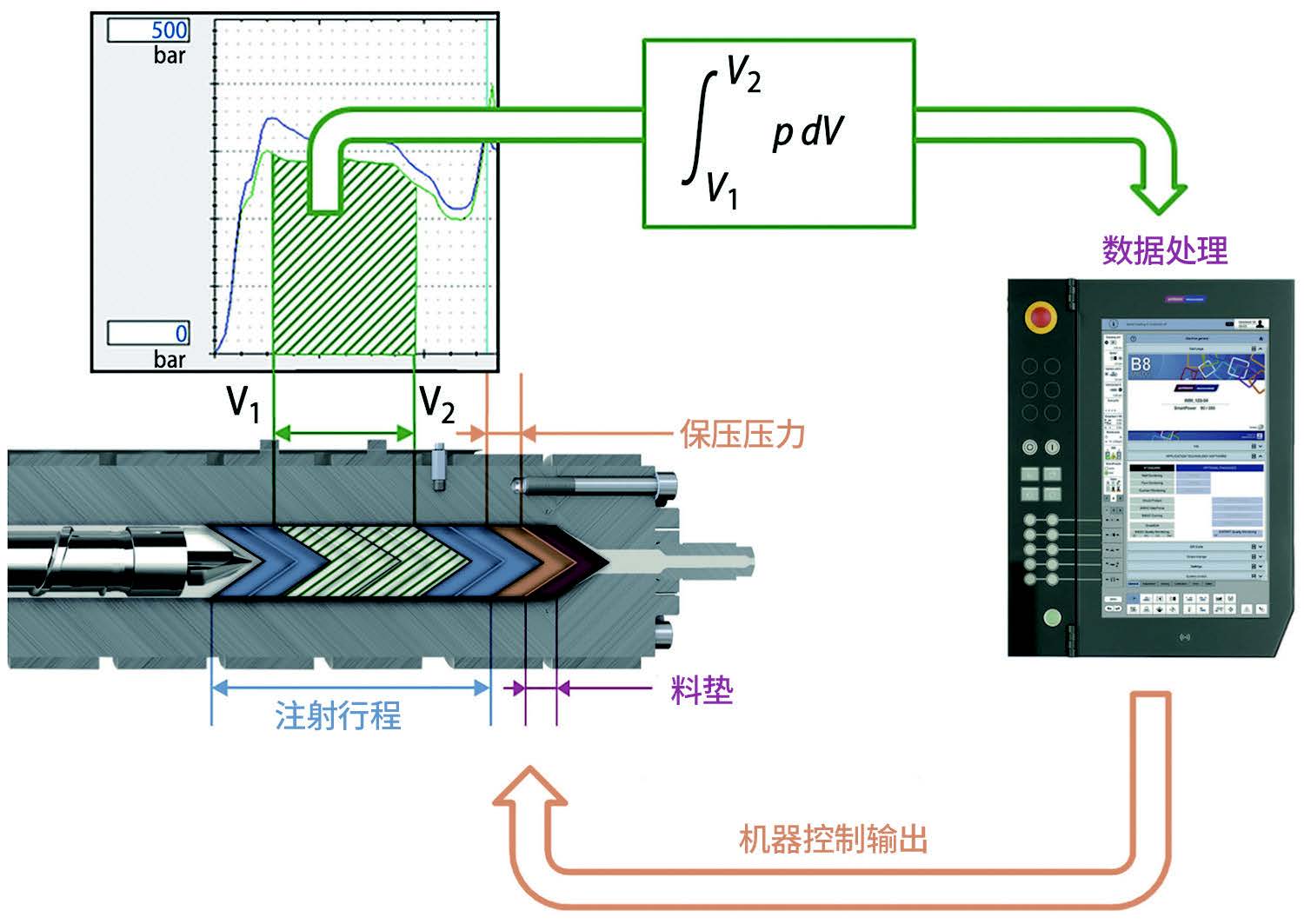

HiQ Flow软件能够根据注塑机的测量值在同一注射过程中校正注射和保压阶段的粘度偏差(来 源:威猛巴顿菲尔,图:©Hanser)

这正是奥地利威猛巴顿菲尔公司(WittmannBattenfeldGmbH)开发的工艺技术所遵循的方法。HiQFlow软件负责在注射和保压过程中对粘度偏差进行监测、记录和控制来获得始终如一的高部件质量。

辅助系统的运作方式

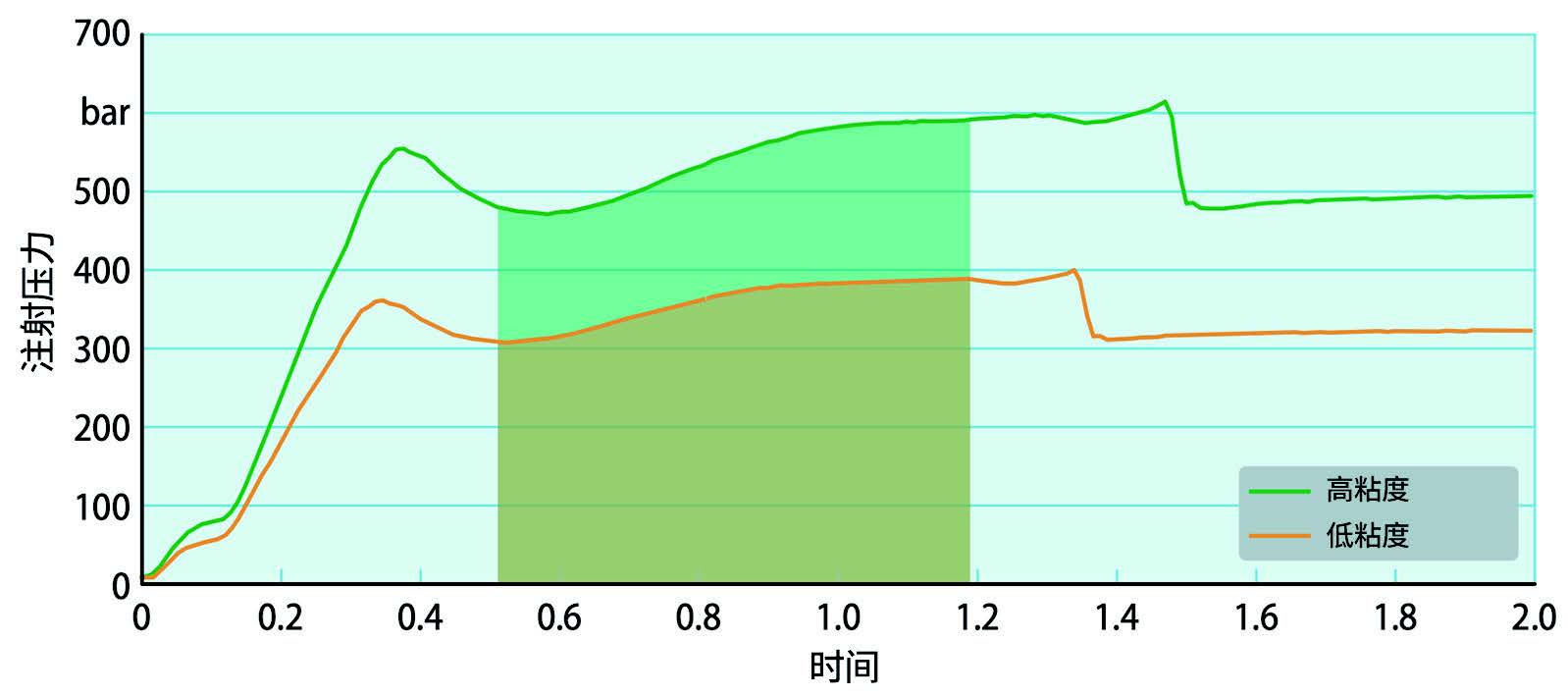

与高粘度熔体相比,低粘度材料需要较小的压力来填充模腔。如果粘度下降,切换点和保压压力无法以粘度下降的速度进行校正,因此必须增加重量。重量的增加是由于气缸至切换点上剩余物料较低的压缩程度以及低粘度熔体更好的压力传导性导致的。直达流路末端的压力传导性与保压阶段以及为其设定的压力等级有关。

在HiQFlow的辅助下,注射阶段检测到的所有粘度波动均能在同一注射过程中被主动校正(图1)。因此,注射曲线预定义段的注射功的积分通过计算得出。注射功是注射压力乘以气缸表面和注射柱塞行程(冲程)的结果。以参考注射值为基础,切换点和保压压力水平都经过校正以匹配当前注射过程的注射功。

HiQFlow的开发旨在提供最大程度的易用性。注射功的参考值只需单击按钮即可获得。经验丰富的操作员也可以选择手动输入注射功的参考值。接下来,操作员需要做的就是按所需的模式激活系统。可视化还方便了操作员根据需要微调的情况设置软件。

汽车零部件基准测试

HiQFlow为用户提供了多个好处。该系统:

◆即使没有模腔压力传感器,也能确保恒定的部件重量;

◆能够防止废料的产生;

◆几乎不需要手动调整生产工艺;

◆能够在生产中断后更快地重新启动。

图1 两种不同粘度的材料(蓝色代表低粘度,红色代表高粘度)随时间变化的注射曲线,HiQ Flow提供主动支持。高亮区域代表计算注射功的时间段。HiQ Flow可根据参考值在同一次注射 过程中改变切换点和保压压力水平(来源:威猛巴顿菲尔,图:©Hanser)

基准测试针对汽车行业中与安全相关的部件。合作伙伴公司曾遭遇粘度波动很大的问题,因为两个不同批次材料的玻璃纤维含量存在偏差。其基础材料是具有40%玻璃纤维含量的理想重量比的聚酰胺(PA)。该问题通过辅助系统得到了解决。

三个不同批次的材料都经过了测试。它们在结果描述中被称为材料1、2和3。当前一批材料被倒入料筒进料口之后,将另一批材料称出500克并填充到料斗中。新一批材料到达料斗出口之后,材料变化会被记录下来。然后,打开HiQFlow重复相同的材料变化。

将模腔压力作为质量的决定性参考值

在此次应用过程中,重量不能被用作质量评估的参考值。因为变化的玻璃纤维含量不仅会导致材料粘度发生波动,还会改变其密度。其中的关键是制品的尺寸偏差。通过初步测试得知,模腔压力的精确重复会带来高尺寸稳定性。因此,部件重量不仅取决于模具的填充水平,而且还取决于不同情况下的材料密度。因此,部件重量与部件的正确尺寸没有直接关系。这就是为什么将模腔峰值压力作为质量评估的相关参考值的原因。

模腔压力传感器是安装在模具内的压力传感器,它能够测量特定模腔内部的熔体压力。模腔压力的峰值与部件的填充水平直接相关,而这又与成型部件的最终尺寸有关。

在填充过程中,材料通过喷嘴和模具的小孔被压入模腔。这些构造为塑料熔体带来了一定程度的压力损失。每一次注射都使模腔内部的模腔压力保持恒定,可确保熔体在不同情况下都保持相同的注射曲线。

材料粘度的偏差对最终的模腔压力有着重大影响。当玻璃纤维等填充材料的数量发生波动或使用回收的再生料时,粘度波动的情况总是会发生。相同材料的批次变化也可能导致粘度波动。模腔峰值压力通常在填充的保压阶段到达,此时完全填充已经结束并且模腔上的螺杆压力变得更加稳定。

为了更好地控制注射工艺并且获得各个模腔的详细工艺信息,模腔压力传感器将是最佳选择。但是,其优势却被成本抵消了,因为每个模腔都需要一个传感器。需要注意的是,模腔压力传感器只有在周围的塑料是液态时才能提供准确的数据。传感器的正确放置非常关键,因为必须考虑模腔内部熔体复杂的流动路径。最佳位置很难获取,因为必须具备合适的安装空间。

关于分布的问题

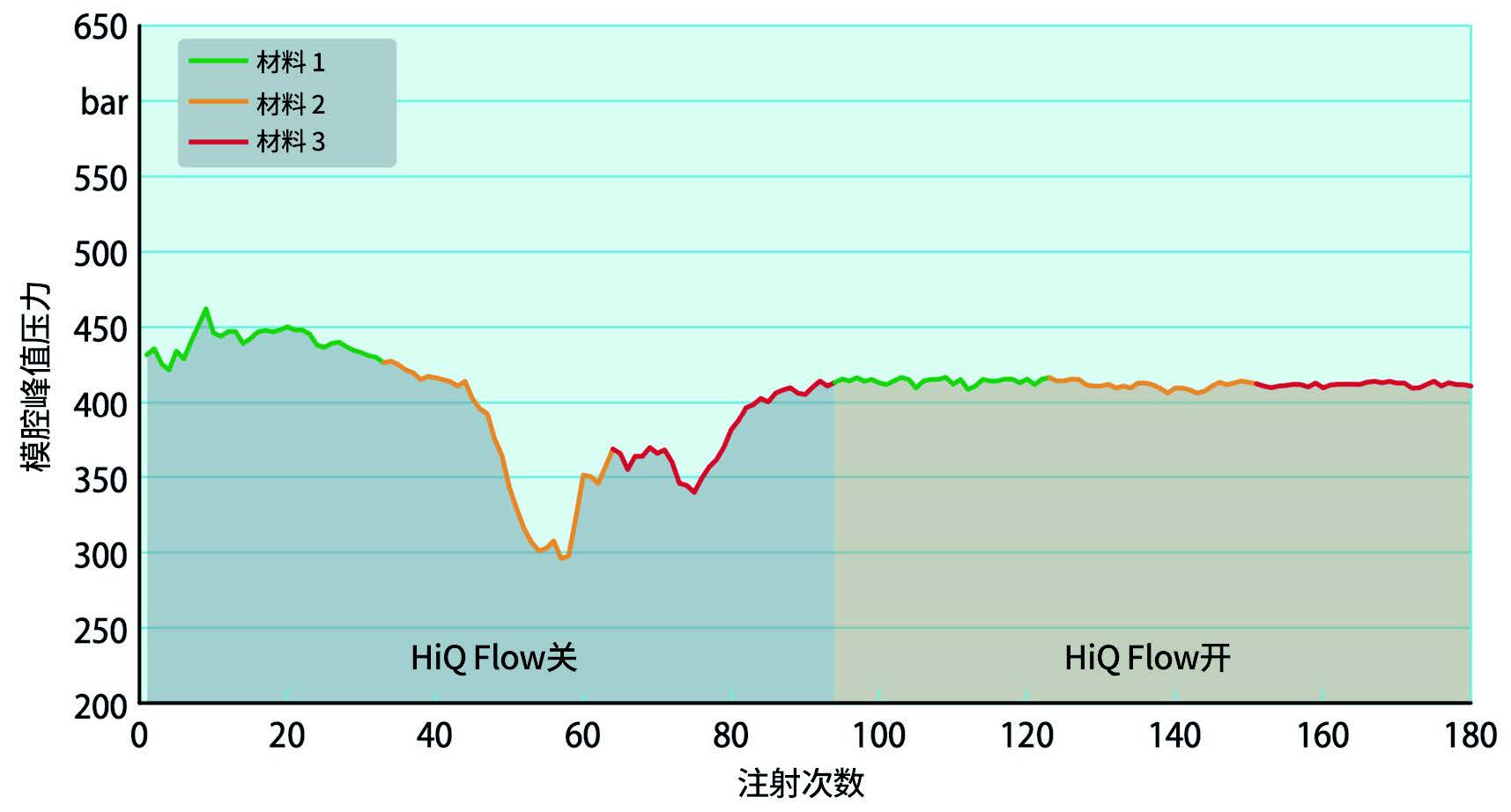

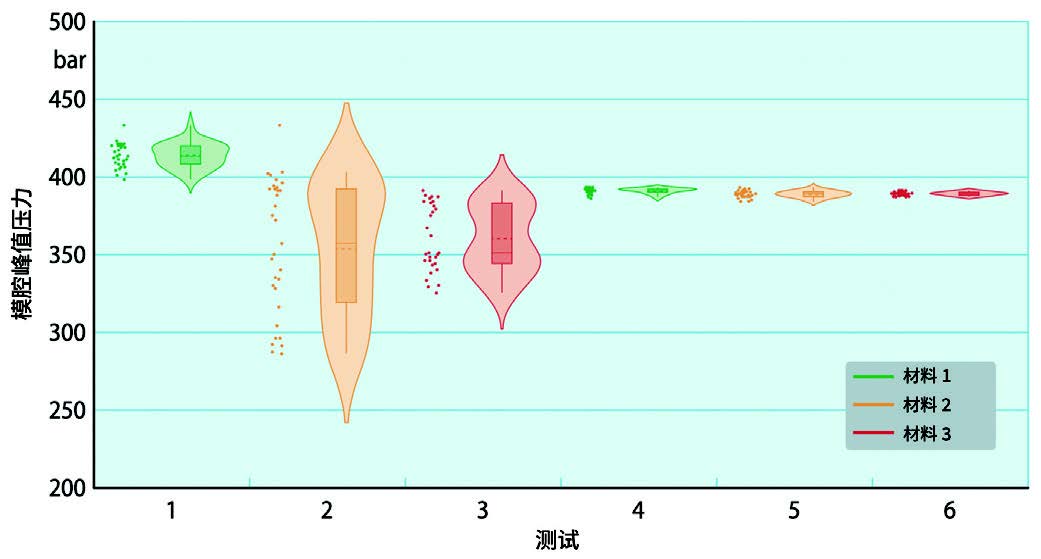

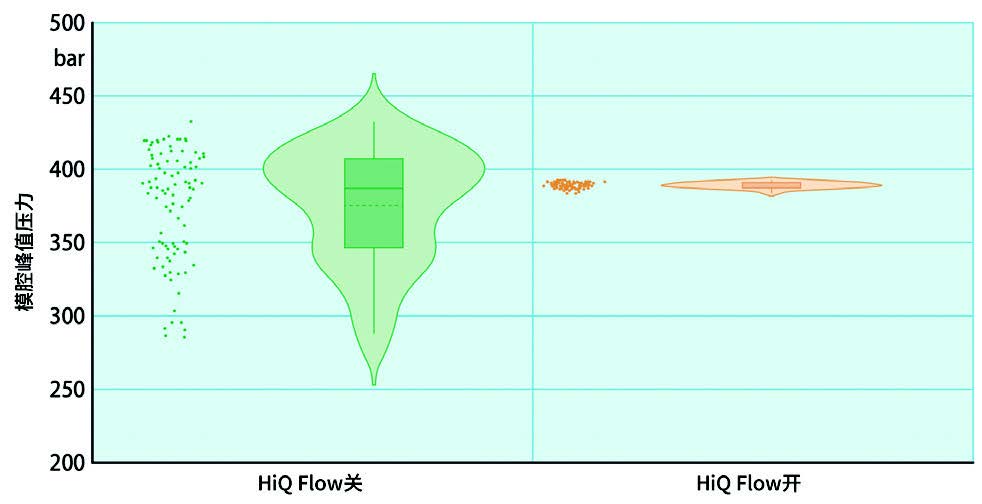

图2所示为测试运行的结果。它描绘了所有注射期间的模腔峰值压力。在不调整切换点(HiQFlow关)的情况下,材料1和3具有相似的压力水平,说明两者的玻璃纤维含量比例相近。材料2具有较低的压力水平,该工艺不稳定。与材料1和3相比,使用材料2时,到达模腔的塑料熔体更少。只有在HiQFlow被激活之后,三种材料都达到了恒定的模腔压力。图3是一个组合箱线图,它还估算了各个值的概率分布。以简化的形式来说,分布的峰越陡峭,相应区域中的测量点就越多。箱线图旁边的点代表着各个注射流程的模腔压力。每种材料都用不同的颜色进行标记。总共进行了六次测试,三种材料都经过了HiQFlow激活和禁用测试。

图2 三种不同的材料每次注射的峰值模腔压力。 在第一部分,HiQ Flow被禁用;在第二部分, HiQ Flow被打开。测试表明,HiQ Flow被激活之后,固定的模腔压力以及可重复的模腔填充均 可达到(来源:威猛巴顿菲尔,图:©Hanser)

从测试4开始,HiQFlow被激活,值的分布大大减少。数据显示,在HiQFlow打开之前,模腔压力值分布在较宽的范围内。此外,各个读数在整个分布范围内的分布较广,说明所有其他注射工艺都有很高的概率落在这个范围内的任何位置。但是,一旦HiQFlow被激活,不仅其分布范围会减小,而且该范围内的注射流程也会更集中地聚集在均值附近。因此,下一个注射工艺的值也更有可能位于平均值附近而非分布范围的边缘区域(对比测试3和测试6)。

图3 用于比较每种材料和测试序列的模腔峰值压力的组合箱线图(来 源:威猛巴顿菲尔,图:©Hanser)

图4对结果进行了总结,并将测试序列1、2和3归类为“关”而将其他测试序列(4、5和6)合并为“开”。它通过一个实例证明了HiQFlow在粘度水平变化的情况下保持部件质量恒定的能力。随着HiQFlow的激活,模腔峰值压力的标准偏差降低了85%以上,值的分布范围减少了近75%。

图4 用于比较HiQ Flow已激活和未激活时的模腔峰值压力的组合箱线图 (来源:威猛巴顿菲尔,图:©Hanser)

结语

即使材料发生变化,HiQFlow仍可将部件质量保持在公差范围内。它对当前注射工艺的切换压力和保压压力水平进行了计算。结果,生产单元的效率通过所需工作时间的减少以及废品率的降低得到了提高,而这反过来又提高了生产的成本效益。

在基准测试中,正常加工条件下生产的部件超出了公差范围;通过使用HiQFlow,该工艺变得稳定,废品率降至零。该辅助系统产生可重复的模腔峰值压力的能力使其成为了昂贵的模腔压力传感器的替代方案之一。与必须安装在每个模具中的模腔压力传感器相比,HiQFlow安装在威猛巴顿菲尔注塑生产单元上并激活之后即可用于每个模具。

本文翻译自KUNSTSTOFFEINTERNATIONAL杂志

作者:BenjaminPearson,PatrickPazour

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。