荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

尽管长纤维热塑性塑料具有性能上的优势,但它们仍在努力突破其利基市场。配方和生产上的最新创新是否能够改变这一现状呢?

长纤维增强热塑性塑料(LFTs)的生产,至少在可预见的不久的将来仍将是一个利基领域。这不是因为LFT很难制造——尽管这也不是一个简单的过程,而是因为这种材料的应用市场仍然很小。毫无疑问,LFT能够生产出具有出色机械性能的注塑零件,但从材料中挖掘全部潜能可能仍是具有挑战性的——零件设计是关键,对注射成型工艺的良好理解也至关重要。

与此同时,LFT也在动态的市场中竞争。使用连续纤维增强的新型热塑性塑料加工技术正在兴起,在某些领域可与LFT相媲美,而一些短纤维化合物供应商声称,他们的产品通常可以提供比LFT更好的全方位包装。

尽管如此,LFT生产技术和材料制造商并没有停滞不前。市场上有相当数量的技术进步,无论是纤维和添加剂系统的改进,还是制造LFT的设备。我们在这里看一看其中一些的发展,同时重点介绍一些案例研究。这些案例研究证明,如果做得正确,使用LFT进行设计和处理可以产生很好的结果。

减少气味是其中的应用之一。近年来,汽车OEM厂商一直在向供应商施加越来越大的压力,以减少其气味和挥发性有机化合物(VOC)的排放。

许多材料供应商,包括添加剂和玻璃钢生产商,正在努力进一步减少他们材料的排放。玻璃纤维制造商欧文斯科宁(OwensCorning)公司去年在中国推出了一种低气味单端粗纱(SE4818低气味)的新产品。该产品专为LFT和连续纤维增强热塑性塑料(CFRT)汽车应用而设计。SE4818符合德国汽车工业协会(VDA270)、大众汽车公司(PV3900)标准和吉利汽车制造商低气味试验方法等标准测量的低气味要求。该公司复合材料产品负责人科琳•肯尼迪(ColleenKennedy)表示:“为客户开发一种气味较低的产品,挑战在于理解测试方法之间的细微差别。”

“例如,有些原始设备制造商使用微型腔室进行采样,而另一些原始设备制造商则使用采样袋。由于方法尚未标准化,因此了解这些差异和可用于测试的最新技术是非常重要的。”清楚了解气味的来源也很重要。“LFT化合物中的气味,也有一个来源的问题。”她说,“虽然聚丙烯是这种化合物的罪魁祸首,但我们利用玻璃纤维的尺寸技术尽可能减少气味。”

松原(Songwon)公司新开发的添加剂中也有气味产品。该公司表示,聚丙烯的排放是当今汽车制造商面临的最大挑战之一,参与汽车价值链的企业多年来一直在寻求减少排放的方法。为支持他们的努力而制定的标准正变得越来越严格。

如今,中国是监管最严格的国家。松原(Songwon)为汽车PP和玻璃纤维化合物(包括LFT)开发了一系列稳定剂包,这些稳定剂在PP基热塑性聚烯烃(TPO)汽车应用中提供长期稳定性并降低VOC排放水平。Songxtend2124是一种长期热稳定剂,据称其热稳定性是标准酚类抗氧化剂的三倍。这使其非常适合暴露在高温下的引擎盖下应用。

Songxtend2123是一种长期热稳定剂,可以延长PP汽车内饰的使用寿命。为了帮助制造商在满足应用要求的同时减少排放,它需要结合低挥发性有机化合物处理稳定剂。松原公司表示,该公司为此开发了与聚合物基质具有良好相容性的高性能产品Songxtend1103。

性能升级

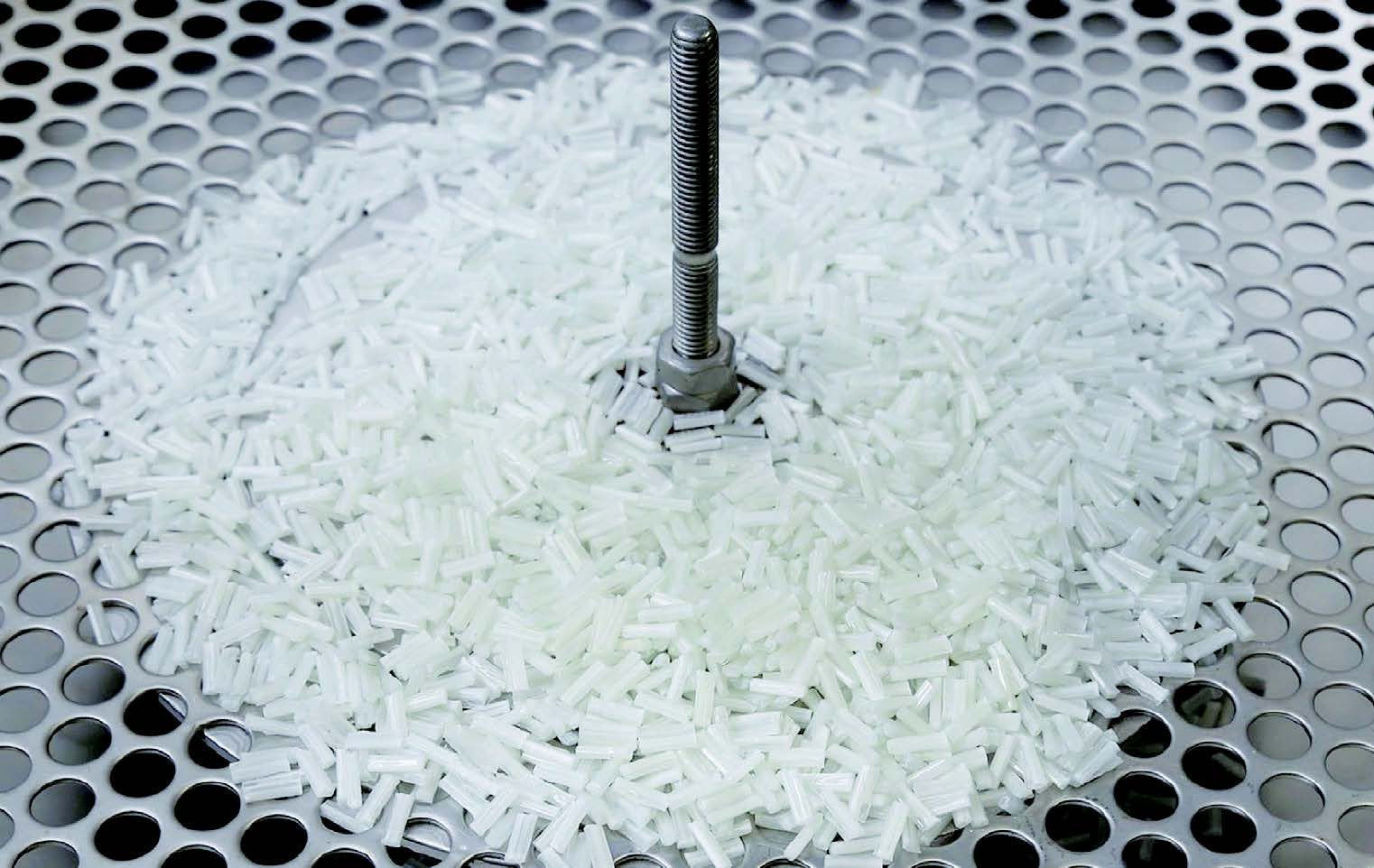

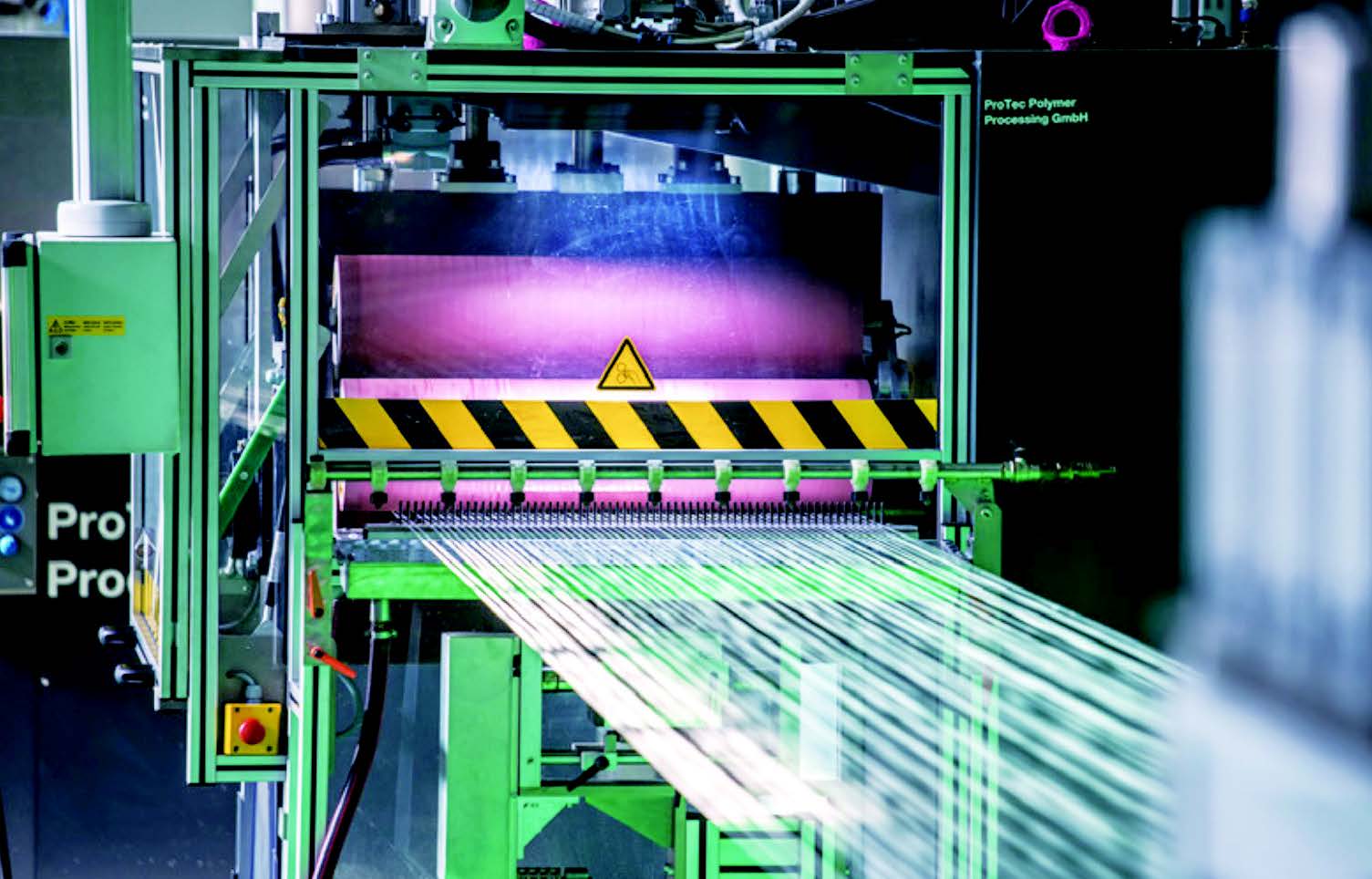

在K2019上,ProTecPolymerProcessing推出了改造升级后的LFT高速拉挤生产线。该公司表示,这种改造提供了一种简单的方法,可以将现有的高质量球团生产线的产量从30米/分钟提高到50米/分钟。在提高拉挤生产线的生产率方面,最大的挑战与热管理有关,包括进入玻璃和拉挤成品线。ProTec的升级包包括一个附加的预热器和优化的模具几何形状,可加快纤维温度调节并确保以更高的生产率提高高质量的纤维浸渍,以及额外的水处理以增加冷却能力。ProTec还对制粒机进行了改造,使其能够以更高的输出速率运行,并大大更新了控制软件。

在ProTec生产线上可以生产多种LFT化合物。该公司表示,任何传统的热塑性塑料都可以用作基质,而玻璃、钢、芳纶和碳纤维则可以提供增强作用。甚至可以包括回收材料和其他填料。

中国苏州禾昌聚合材料股份有限公司(SuzhouHechangPolymericMaterials)是一家充分利用Protec技术的公司。该公司主要为汽车和家用电器行业供货,自2017年8月以来一直在使用其Protec系列产品。ProTec公司表示,其正在进行的研发活动确保了从PP、PA、ABS和聚酯(PBT)中生产的LFT颗粒的持续发展。它提供的标准系统的生产能力高达1000公斤/小时,以及完整的定制安装,包括规划、建设和安装。

公司选择此解决方案是因为其64股生产线配备了SomosGramix重量计量和混合系统,该系统也由ProTec提供。

台湾的弘煜机械有限公司(SinoAlloyMachinery)一直在研究自己的LFT技术。其国际代表唐纳德•斯蒂芬斯(DonaldAStephens)表示,到目前为止,该公司已经向一位台湾客户销售了一条产品线。“我们还计划在这里的新工厂生产我们自己的LFT。”斯蒂芬斯说,“我们有了我们最初的试点线,目前正在建设另外两条线,总共有三条线生产LFT用于商业销售。今年晚些时候应该可以开始生产了。”

去年9月,迪芬巴赫(Dieffenbacher)和阿博格(Arburg)日前宣布了一项合作,结合双方在自动冲压成型和注塑技术领域的专业知识,开发创新混合结构组件传递模塑的新解决方案。

迪芬巴赫与阿博格合作进行的研究项目由德国联邦教育和研究部(BMBF)资助,称为“重型混合材料部件模块化生产设备”研发项目(简称“MoPaHyb项目”)。在弗劳恩霍夫化学技术研究所(FraunhoferICT)和其他9个合作伙伴的参与下,两家公司共同开发了一套系统,将用于纤维直接配混(简称“FDC”)的阿博格4600模块化注射单元与迪芬巴赫3600立式压机整合在一起。该系统设备现位于FraunhoferICT。

福特福克斯门载板的细节,显示了 LFT-PP 中的罗纹如何包覆成型在连续的纤维增强PP板上。

阿博格的FDC工艺允许将纤维直接添加到树脂熔体中。在此过程中,可以设计纤维长度、纤维含量和材料组合,以满足特定的零件特性需求。据两家合作伙伴称,新开发的模块化系统能够生产前所未有的大尺寸、复杂零部件。

迪芬巴赫复合材料业务部门主管曼弗雷德•赖夫(ManfredReif)表示:“基于在MoPaHyb项目中取得的积极成果,今后我们还将提供整合了阿博格FDC注射单元的迪芬巴赫传递模塑成型压机,结合我们的FiberforgeUD带铺放系统和Fibercon固化设备,我们能够为客户提供更强大的整体解决方案。”

车辆应用

福特汽车公司(FordMotorCompany)长期以来将LFT技术应用于其车辆。最新也是最具创新性的应用之一是新的MegaBox多功能行李厢。由福特与RöchlingAutomotive联合开发的最新Puma车型。

MegaBox是一个D-LFT部件,它取代了传统的冲压钢制备胎舱。它是一种柔性部件,可作为备胎舱使用,或在配备轮胎修理包的车型中提供额外的地板下储物空间。它还可以为混合动力车型提供锂离子电池组的空间,为柴油车型提供一个集成的尿素罐,并且有足够的容量来容纳一个液化石油气罐。

该零件是由Roechling使用压缩嵌件成型制造的,这使得它可以灵活配置,以适应不同的应用。所有版本中都集成了玻璃纤维增强PPGMtex嵌件,以满足碰撞性能要求,并在备胎车型中使用了额外的金属带。集成模压蜂窝加强以增加强度和改善NHV性能。这个零件是用粘合剂粘在钢制车身上的。除了生产上的灵活性外,MegaBox允许比钢结构更深入的设计——Puma的MegaBox深度超过290mm,而公司嘉年华(Fiesta)车型的MegaBox深210mm。增加的设计灵活性进一步提高了结构中的空间利用率——与嘉年华上的20升相比,MegaBox提供了80升的可用容积。福特的工程师说,根据不同的车型,这种部件每辆车的重量减轻了大约3公斤。

福特的另一个应用——一个轻型车门模块支架,由BroseFahrzeugteile和中国金发为福特福克斯开发——这一应用展示了如何将LFT与新型连续纤维增强热塑性复合材料结合使用。

金发是LFT的主要生产商,但该公司并未将所有鸡蛋都放在一个篮子里。其子公司广州金发碳纤维材料开发有限公司与Brose紧密合作,开发了KingPly连续纤维增强板材,用于批量生产轻型门模块支架。取代了传统的30%玻璃纤维增强LFT-PP组件,新设计实现了35%的重量减轻,而性能并未受到影响。这意味着每辆车可节省超过1公斤的重量。新的支架将Kingpla板材与LFT结合在一起。这是一个一步成型的工艺,将热塑性复合材料片材的成型与在同一工具中注塑成型的肋状结构相结合。

拓展应用

LFTs中最引人注目的新应用之一,是一款注塑复合材料车架和车轮的电动自行车。总部位于摩纳哥的Stajvelo选择了索尔维的长纤维Xencor聚芳酰胺(PARA)化合物,基于其满足严格的结构、机械和美学要求的能力。索尔维表示,XencorPARALFT大大扩展了其IxefPARA化合物的性能。该公司的全球LFT经理埃里克•马丁(EricMartin)表示,这种新材料证明,该公司在整合LFT技术方面取得了长足进展,该技术是通过2015年收购EPIC聚合物获得的,其现有的高性能聚合物一种Ryton级聚合物正在开发中。

Stajvelo电动自行车的车架和车轮仅重9公斤。马丁说,XencorParaLFT材料保留了该公司标准IXEF聚芳酰胺的高品质表面光洁度,循环零件仅需在涂漆前脱脂。

新型LFT应用的另一个示例来自普立万(PolyOne),其环绕EMI/RFI屏蔽配方(一种PA66基化合物,含有长镍涂层碳纤维)。全球汽车一级公司正在采用这种方法,该公司正在为欧洲OEM的电动汽车平台开发高压配电系统,并遇到了电磁干扰(EMI)问题。

工程师查明了高压逆变器和牵引电动机之间连接点的EMI泄漏。这些连接器使用的现有材料是不导电的塑料,可用于卡入式组件的组装,重量轻,但没有EMI保护。基于PA66的环绕声屏蔽化合物满足EMI屏蔽要求,无需额外组装且不增加重量即可轻松放入现有设计中。

由汽车主导的市场

复合世界出版社AMI的高级顾问、长纤维增强聚丙烯化合物专家西尔维娅•塔贝罗(SylviaTabero)表示表示,到目前为止,汽车行业是LFTs的最大消费领域,而这些应用的绝大部分(超过90%)都是基于聚丙烯的。

在汽车领域占据主导地位的主要原因是这种材料结合了高强度、低重量和设计自由度的能力,这使得它们能够提供一种有趣的替代金属解决方案。Tabero说,汽车行业的可预测性(至少在过去是这样)和大规模生产也有助于证明前期开发成本的合理性。

尽管如此,LFTs的使用在不同制造商和型号之间存在很大差异。欧洲一些主要OEM厂商的汽车平均LFT重量超过6公斤,但日本一家主要OEM厂商的平均LFT重量还不到1公斤。一些OEM在前端运营商中广泛使用LFTs,而另一些则根本不使用。

造成这种情况的原因有很多,从原始设备制造商和一线制造商的工程设计师的偏好,到供应链所有权和物流。除了前端托架外,LFT还用于后挡板/升降门,仪表板托架,门模块和引擎盖下。

门模块是一个典型的汽车 LFT 应用。

目前尚不清楚电动汽车(EV)的发展将如何影响LFT的使用。例如,由于它们所携带的散热器不再存在于前端中,因此它们可能在前端未使用太多,但是它们可能是保护电池的重要解决方案。无论如何,全球LFT的年增长率已超过6%,并且预计通过提高每辆车的平均公斤数,将继续超过汽车市场。

LFT市场的发展主要由原材料生产商主导,如塞拉尼斯(Celanese)和沙特基础工业(SABIC)等,但中国金发(Kingfa)等复合企业的竞争也举足轻重。该公司于2004年建立了首条生产线,目前在中国拥有最大的LFT产能,其产品用于许多大型汽车和电子oem的零部件。金发生产基于PP和聚酰胺的LFTs,并有LFT-TPU和LFT-PPS项目运行。