荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

BuckCNC技术公司共有职工大约90人,年销售收入大约140万欧元。“在大约6,000平方米的生产车间里我们主要进行加工铸铁和钢质零件,每年经常重复加工的零件品种数量多达10万件。每一合同订单的数量不一,一般在100件至1,000件之间;零件的重量在几百克到200kg之间。”Buck公司领导人HelmutWöhr先生介绍道。

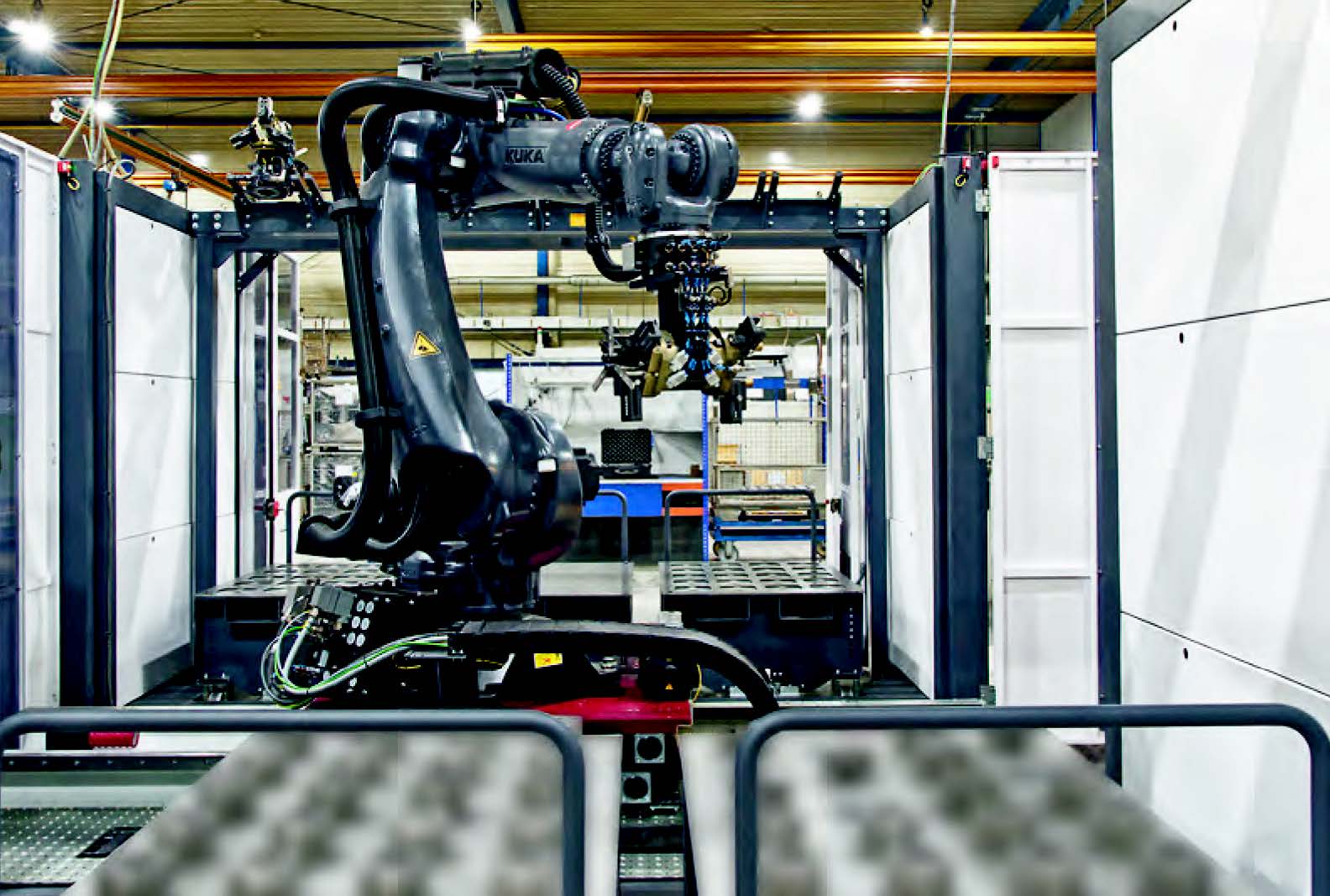

两台车铣加工中心的上下料是由库卡机器人来完成的。库卡机器人利用运输车来运送装夹了被加工零件的格子托盘。

高效生产是一件好事。尽管如此,优化生产始终是一个值得关注的问题。Buck公司的生产经理FrankEmmerich先生清楚地认识到了这一点,他说:“2017年时我们决定投资购买Index公司带有尾座主轴的G220型车铣加工中心,以便能够在一台设备上,在一次装夹中完成以前要在铣床上进行第二次装夹才能完成的铸件壳体的全部切削加工任务。”据他透露,公司同时还拥有一台MoriSeikiNT4300DCG机床。由于两台机床加工零件的品种不同,切削加工的时间一般在12分钟到16分钟之间。在Emmerich先生看来,将两台机床和机器人结合起来是实现这类零件自动化加工的最佳解决方案。“为解决这一类产品的生产加工我们一直在寻找合适的装卸机器人。终于,我们找到了RoboCellOne机器人单元这个理想的解决方案。”

重型零件加工的自动化解决方案

Fastems公司的RoboCellOne机器人单元专门为灵活的批量产品生产加工而研发:它能够轻松地完成差异性很大零件的装夹,是专门针对两台加工设备的自动化加工而设计的,可以抓取的零件最大重量为80kg。可以在一条线性轴上移动的机器人灵活地为2台切削加工机床提供零件的装卸服务,这就可以保证2台设备平行地完成不同产品的切削加工了。

“我们目前正用这一机器人单元生产两大系列的零件:在MoriSeikiNT4300DCG车铣加工中心里完成五种不同产品的切削加工,在IndexG220型机床上完成20种不同零件的加工。我们用运输车将格子托盘上的零件运送到上料系统中。每台机床都有两辆这样的运输车、每车可以放置40个零件,还有一辆单独存放零件毛坯的备用运输车。”Emmerich先生说。

缩短了辅助工时

在为2台切削设备装夹毛坯和卸下成品零件时,库卡机器人配用的是双指机械手。必要时,机器人会自动地到机械手库中更换合适的机械手。“如果在一类零件的加工过程中零件的尺寸规格发生了改变,操作者可以在几分钟时间内完成机械手模块的更换。就整个机器人单元的生产效率来讲,无需担心重新安装、调整机械手所占用的时间。因为在更换和调整机械手的同时另一台车铣加工中心还在继续加工零件。但我们是用不同的机床生产加工不同系列的零件,因此必须考虑到机床设备的调整时间,使我们的设备调整战略符合缩短辅助工时的要求。”Emmerich先生强调说道。

现有加工机床的刀具库共可容纳102把刀具,因此有足够数量的刀具来完成5种不同变型产品的生产加工。Emmerich先生说:只是要注意每隔2-3天在更换产品时更换一下夹具的钳口就可以了。在Index机床中加工的产品品种范围要更加广泛的多。这也就意味着——尽管Index车铣加工中心刀具库可以容纳118把刀具,但仍然无法可靠地满足所有零件的全部切削加工任务。“因此,我们在更换产品时也必须更换、重新配置一部分刀具。我们尝试着依次完成相似性高的零件加工任务,这同样也是为了缩短非生产加工工时。”Emmerich先生说道。

智能的生产计划管理

Fastems公司的MMS生产制造管理软件是RoboCellOne机器人单元的核心控制软件。MMS生产制造管理软件能够根据生产订单的情况、不同的产品数量,考虑到现有的可用资源自动地完成整个生产过程的计划、安排。该软件还能实时的显示当前的生产状况,例如订单完成的进度、时间表等等,计算完成剩余订单合同任务的机床设备能力,并在操作者所需完成的必要操作之前将需要完成的操作任务可视化。

“目前,我们仍然是手动在MMS生产制造管理软件中制定生产计划的。但合同订单零件的原始数据管理是由软件系统完成的。将来,我们也计划直接从我们的ERP企业资源计划管理系统中将订单合同导入MMS生产制造管理系统中去。”Emmerich先生说。

RoboCell One 机器人占地面积仅为 6×4 米,能够很好的在狭小的生产环境中使用。

代替费时费力教会机器人系统掌握合同订单的机器学习方法的是利用MMS生产制造计划管理系统进行的参数编程控配置方法。正如Emmerich先生所介绍的那样,进行参数配置的操作者无需具有机器人专业的技术知识:“我们接受了机器人控制系统的使用操作培训,从两个特定的实际案例中学会了软件系统的使用操作方法,然后我们就可以在其他生产实践中自由的操作使用机器人了。”

未来愿景

Wöhr先生认为1年多前的这项投资是绝对值得的投资。“这是一个绝对正确的决定,因为我们现在能够在一个高度自动化的机器人单元中为两台加工不同零件的车铣加工中心装夹零件毛坯、卸下加工后的25种不同成品了。按照这种方法,我们每年可以用Index机床生产大约2万个;利用MoriSeiki机床加工14,000个不同品种、类型的零件了。整个生产过程可以在几个班次中进行,并且需要的人员数量也降低到了最少程度。另外,我们目前还可以在完全无人值守的情况下、在3-4个小时内完成大约15种不同零件的车削加工。我们的目标是:实现完全无人值守的生产加工,将生产能力翻一番!”

本文译自德国WerkstattundBetrieb杂志

作者:MartinusMenne