荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在这场新冠状病毒得到初步控制后,很多厂商以最近几年所开发的新技术、新软件和新的自动化系统等产品来参加一年一度的荣格技术创新奖评选活动,经专家评委会的评审,最终从参选的105个参评技术中评选出43个创新产品。这些新产品涵盖了金属切削机床、金属成形、特种加工、CAD/CAM/CNC控制系统、刀具/附件、自动化系统、3D打印和数字化制造软件等众多领域,有较多的新产品在技术上已经代表了当前的高端水平。现代制造技术是以高效生产设备为其特征,众多的技术创新和技术开发,都是围绕着提升机床加工效率来展开的。目标旨在提高设备的生产效率和可靠性。本文拟从七个方面来分析众多参选项目的一些特点和其技术发展的趋势,本期将分享其中的四个方面。

多功能、复合化机床有强劲的竞争优势

现代机床为了增加功能,常常采用多轴控制、多工序集成,配有转塔刀架、主轴和辅助主轴、刀库和上下料装置等,以便使工件尽可能在一次装夹的情况下实现全部加工,这特别适合于用来加工形状比较复杂的工件。这类机床的优势在于,能显著提高工件的形状精度和位置精度,同时又提高了生产效率,另外,采用这样的机床能替代好多台单工序机床,减少了设备投资和其作业面积。

如埃马克公司(EMAG)的VL5DUO双主轴车削中心,其特点在于通过双主轴布局而进一步提高了生产效率。该机床还配置了自动上下传输系统,主轴自动抓料,无需外接额外的自动化设备。呈镜像布置的两个加工区,配有自己的工作主轴。每个加工区配有12个刀具位置的转塔头,除了车刀外,还配备了驱动刀具和额外的y轴,从而可以进一步扩展机床的应用范围。这种设备可实施不同的加工方案:可作为op10和op20作业的单机解决方案,或者作为op10和op10作业的一种高效的解决方案。

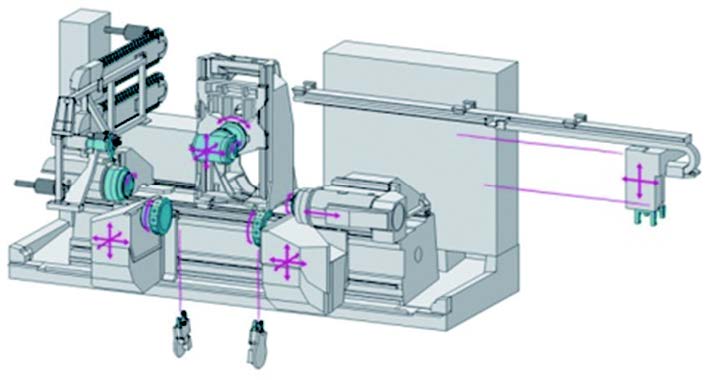

图 1 INDEX 公司的车铣复合中心

因代克斯公司(INDEX)生产车铣复合中心历史比较悠久,G420车铣复合中心(图1)是用于大规格工件加工的机床。机床采用聚合物混凝土整体结构,有很好的抗震性能。在加工区配有1个铣削电主轴、工件主轴和辅助主轴、2个转塔刀架(可用139把刀具)。可集成工件操作搬运系统,可联动多个刀具,构成柔性自动化解决方案,为大规格工件提供了一款高效的加工中心。

据有关资料介绍,大多数回转体零件在车削后还需要进行诸如铣、钻、钻、铣螺纹、铣槽或磨削等后续工序,而这些加工在车床上通常是无法完成的。通过采用复合加工中心,工件在一次装夹或在进行二次装夹后实现全部加工,由此达到减少机床和夹具、免去工件工序间的搬运和中间储存,提高工件的加工精度、缩短加工周期以及节省占地面积等目的。因此,采用这类机床能获得显著的技术、经济效果。

CAD/CAM和控制软件助推高速切削(HSC)高效切削(HPC)的进一步发展

随着控制技术和CAD/CAM技术不断进步,高速切削(HSC)和高效切削(HPC)已成为CNC切削加工中的主要趋势之一。5轴联动的高速加工中心与CAM技术的结合,为加工形状复杂的模具零件开辟了新的前景。而为了实现HPC铣削的高效率,需要计算每一个刀刃路径的恒定的切屑宽度,以便在最小刀具磨损的情况下获得最大的材料切除率。而CAM软件直接可从CAD软件中获取数据编制铣刀的加工路径。这种加工路径要比常规铣削的加工路径复杂得多,需要更高的计算能力来对这种轨迹进行计算。在摆线铣削中,通过进给运动和圆周运动的重叠使切削条件发生改变,每齿进给量fz,侧吃刀量(ae)和接触角(φs)在切削加工过程中持续发生变化。通过CAM软件对加工工件切削路径上的每个点精确计算其进给速度(vf)和侧吃刀量(ae),将这些参数相互结合,以保持预定的接触角(φs)和恒定的平均切屑厚度(hm),从而使切削刃上的负载也保持了恒定。由此避免了切削刀刃和机床主轴承受过度和不均匀的负载。达到这样的铣削效果,高档CAD/CAM软件的应用是必要条件。

OPENMIND公司的hyperMILL®MAXXMachining是一款高效率加工的软件包,该软件结合了最佳的刀具路径、最大的材料切除率和高的进给速度,为大进给量铣削(HFC)和采用螺旋线和摆线的高效切削(HPC)提供了优化的解决方案,实现最短的加工时间。

而TNC640新一代数控系统则保持了海德汉(HEIDENHAIN)系统在5轴、高速加工和智能加工方面的特点,能将加工速度、精度和表面质量实现完美统一。系统具有优化的运动控制,很短的程序段处理时间和特殊的控制策略,结合全数字设计和集成数字驱动控制,可实现最高的加工速度和最高的轮廓精度。

由此可见,企业欲要大幅度提高加工效率,对于高速加工中心,合理选择控制软件和CAD/CAM系统是一个重要的前提。

5轴加工中心和双主轴加工中心

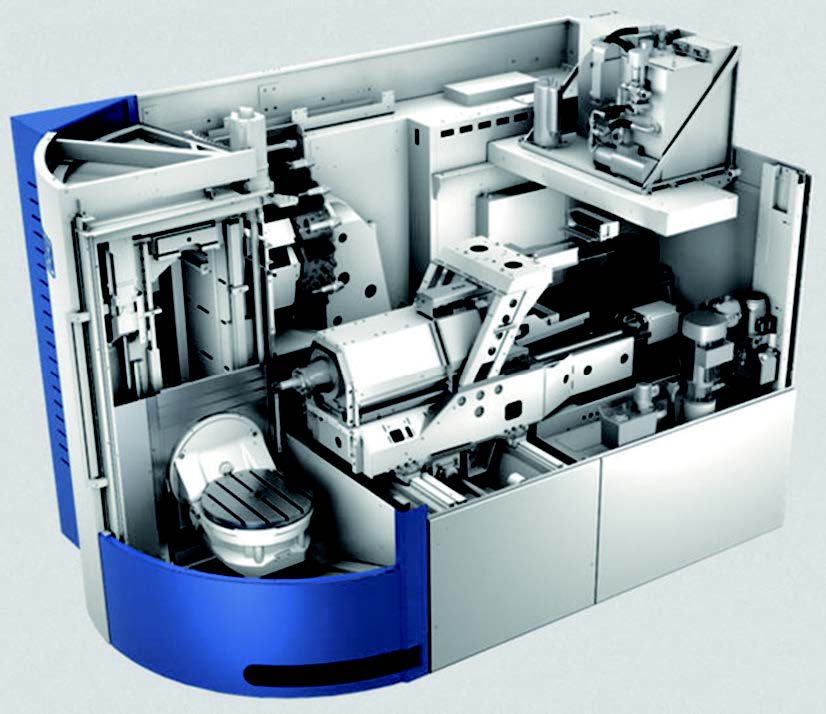

在驱动技术和控制技术不断进步的推动下,涌现出结构新型、性能良好的众多不同类型的高速加工中心,加工航空和能源行业的整体叶盘,加工复杂结构的模具,主要是采用5轴高速加工中心。在这里要提及的是格劳博公司(GROB)新的5轴加工中心access系列的G350a(图2)和G550a,他们是G350和G550的第2代加工中心,该机床的特点是,位于加工点附近的刚性主轴可以确保极高的加工精度,A轴超大的225°(G350a)和230°(G550a)摆动范围,在加工时特别便于切屑的下落,由此减少了机床部件的热负荷。新的5轴加工中心G350a和G550a通过模块化扩展和定制的自动化解决方案能确保最高的效率和灵活性,为单件和批量生产提供高质量的加工。

图 2 G350a 机床轴的结构配置:在 Z轴上可提供最大的工艺行程,在A轴上可提供225°的超大摆动范围。

瑞士斯达拉格集团(Starrag)的NB系列加工中心是专为加工固定式燃气轮机的钛,镍基合金和叶片钢材质的叶盘加工而开发的。NB151(图3)与NB系列中其它大型的5轴联动加工中心一样,能够实现与叶盘和叶轮加工相关的所有工艺,包括从实体整块毛坯的高效粗加工,直到以点接触高动态精加工叶片流体表面至成品,一次装夹完成全部加工。

图 3 NB151 加工中心5轴联动加工叶盘

为进一步提高5轴高速加工中心的生产能力,发展双主轴的5轴加工中心是一个重要的途径。在中、大批量生产中,常常会采用这种类型的机床。巨浪公司(Chiron)的MC528TWIN双主轴5轴立式加工中心(图4),具备有超强的高效切削与高精度加工的能力,是一款全功能型机床,尤其适合汽车工业的大批量生产。

3D打印方兴未艾

3D打印又称“材料堆积”成形工艺,是一种数字化直接制造的创新工艺。近年来,随着激光熔融工艺的发展,它为工业生产构件开辟了另一条崭新的途径,并将在很大程度上成为众多传统制造工艺的新的替代。

图 4 巨浪(Chiron)公司的双主轴5轴加工中心

斯棱曼集团(SLMSolutions)的SLM®500选择性激光熔融设备是专为在生产环境中使用而设计,具有500x280x365mm大尺寸作业空间和获得专利的多光束技术。在高效打印时,每层同时使用四个光纤激光器(4x400W或4x700W),与双配置(2x400W或2x700W)相比,制件速率提高了90%。该通用打印设备具有较高的生产能力,适用于复杂零件的批量生产。设备通过改进的气流引导,能快速地从工艺作业室中去除雾化颗粒,从而,提高了制件的密度和表面的质量。而通快公司(TRUMPF)的TruPrint5000多激光3D金属打印设备则配有3个500W的TRUMPF光纤激光器,能快速可靠地从一系列不同的金属材料中制造高质量的构件。

图 5 用选择性激光熔融工艺制造的叶盘 (TRUMPF)

激光3D打印的应用已经非常多样化,从创建原型到制造产品,涵盖了不同的领域。打印速度快、制件质量高和作业空间大的3D打印设备已越来越多地应用于模具、工具、汽车、航空和医疗等行业。

(未完待续)

文/李如松,原大连组合机床研究所高级工程师