荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

6月23日,由荣格工业传媒举办的“2020先进制造业加工技术论坛-成都站”成功举办,这场以“高效生产▪制造升级”为主题、聚焦西南地区装备制造、航空航天、电子制造、汽车等优势制造产业的大会,就企业生产过程中的智能生产与机加工技术、新材料与工艺等热点话题展开讨论,探究高效的“智”造解决方案,为西南地区制造业赋能。

本次会议得到了包括四川省机械工业联合会、四川省汽车产业协会、四川省模具工业协会,以及成都汽车产业研究院等多家机构的大力支持。“一场突如其来的新冠疫情,为我们的装备制造业带来了极大的影响。疫情发生后,四川省政府各部门密集出台了复工复产、减税降费、定向降准等一系列惠助企政策措施。”四川省机械工业联合会会长蒋宣岱先生在为大会致开幕辞时提到。

他随后透露,在四川省的两会上提出了“2020年省委、省政府将把构建现代产业体系,作为重点工作。抢占区块链、大数据、人工智能、工业互联网、5G网络应用和超高清视频等产业高地,同时四川省还将全面推动成渝地区双城经济圈建设——这对四川当地企业而言是一次重大的发展机遇。”他最后预祝本次大会能为四川当地制造业注入更多发展新动能。

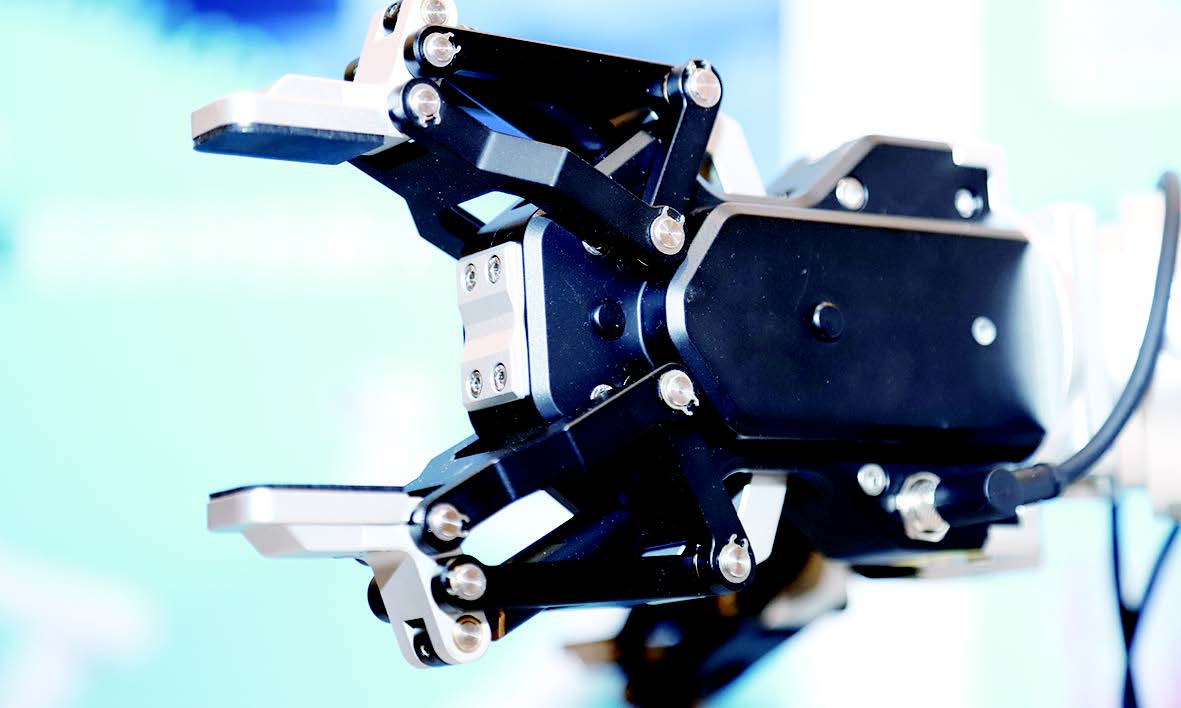

在工业4.0、中国制造2025不断推进的今天,工业机器人正越来越多地成为我们工作中不可缺少的一位“工友”。“工业机器人就是面向工业领域的多关节自动控制、重复编程,以及能在三维空间里进行作业的机械装置。”中科院宁波材料技术与工程研究所副所长杨桂林先生在题为《先进工业机器人技术与应用》的报告中着重介绍了机器人技术在工业中的最新应用,尤其就“工业机器人的力控制技术”进行了解读。近年来比较热门的协作机器人就使用了直接力控技术,能基于关节力矩力控制以及系统阻抗/导纳力控制,其表现可圈可点。

据全球技术市场咨询公司ABIResearch的最新分析,到2030年,协作机器人生态系统的市场价值将达到240亿美元,复合年增长率为28.6%。目前国内外在协作机器人市场,主要以6自由度及7自由度为主。一些最新的热点话题则围绕:柔顺驱动关节模块、模块化协作机器人柔顺运动控制等在展开。在本次的会议中,两家在协作机器人领域有着丰富应用的企业——艾利特,优傲也来到现场,他们在随后的分享中,也纷纷就各自擅长的技术侧重进行了分享。艾利特机器人有限公司应用及产品总监蔡嵩林先生分享了《您的工厂适用协作机器人吗?》,优傲机器人贸易(上海)有限公司华南及西南区域销售经理吴俊波先生则带来了《协作机器人在机床管理应用中的新蓝海》的报告。

疫情发生后,很多人对汽车产业有了更多的认识和思考,同时也不乏对汽车行业未来的担忧。西华大学汽车服务工程专业主任蔡云先生给我们带来了一些新的视角——全球的汽车产业发展其实并没有中国那么快,但毫无疑问的是,汽车已然是一个成熟的产业,销量保持在9000万辆~1.1亿辆之间波动。“我们的行业观念要改变,汽车市场一直保持高速增长是不太现实的,大家要有一个现实的判断。”他说道,“汽车属于高档耐用消费品,未来中国汽车市场的销量短期内会在2,300万辆~3,000万辆之间,其保有量还会有进一步的提升,大约在3.5亿辆~4亿辆之间,会在现在基础上有大幅度增长。而这样的机遇则建立在对行业充分了解的基础之上。”

说到未来机遇,就不得不提现在火爆的智能网联汽车。随着我国先后出台多项重大政策进一步推动了新能源和智能网联汽车发展,显然这些未来趋势已上升为国家战略。据估计,到2020年,我国智能网联汽车市场规模达2,500亿元,年均复合增长率约为35%。

随着智能网联汽车市场规模的壮大,汽车从传统的出行工具渐渐转变成人们“第三大生活空间”,汽车制造领域也面临着变革带来的一系列挑战,“新能源汽车”、“个性化、柔性化生产”、“人工智能”、“精益生产”等成了这场变革中的高频词汇。“英国前首相丘吉尔曾经说过,只要方向正确,变革就不会有错。”蔡云精辟地点评道。

在上午主会场的其他分享中,还有多家来自企业的嘉宾,其中利美特金属加工技术(中国)有限公司能力中心经理陆永祥先生带来了《自动磨损补偿智能刀具》的分享;磨致机械(上海)有限公司圆磨销售经理鞠光华先生则在《Studer斯图特高精度磨床精密磨削的典型应用》的演讲中展现了公司在磨削解决方案中的强大能力。

自动化技术与智能生产会场

——为西南地区“智”造发展赋能

在下午“自动化技术与智能生产会场”中,一场为西南地区“智”造赋能的深度探讨继续火热进行。

“我们现在还有不少仅停留在意识形态上、概念上的东西”,四川长虹智能制造技术有限公司营销总监鄢超先生在会议期间接受本刊采访时感叹道,“原因有很多——可能是近两年受国外先进制造理念的影响,又或者是国内五花八门的论坛带来的思潮,也可能是出于企业本身预算,又或是技术成熟度,再者可能是供应商配套,甚至售后服务等各种原因。比如,我们经常做集成项目,起初呈现给客户的概念比较丰满——他是可实现的,不是虚构出来的。但最后落地的时候往往会打折扣。”

在鄢超看来,因为这些项目是讲究结构性、整体性的,被打折扣的内容会对整体资源分配和使用形成浪费。所以他也想在此次的参会过程中学习如何把高效的工艺、工具和方案融合在长虹公司整体的解决方案里,“让他看起来是一个可以落地的、完整的系统,而不仅仅是停留在概念上”。

中航工业成飞民用飞机有限责任公司研究员级高级工程师余湘锦先生在题为《自动钻铆技术在民用飞机制造领域的应用》的报告中提到,自动钻铆系统是飞机部件铆钉装配自动化装置,因此自动钻铆机是系统中铆钉装配核心,托架则是自动钻铆技术应用的必要条件。自动钻铆技术就是把自动钻铆机和托架以及相关辅助设备组成自动钻铆系统,并利用该系统实现产品部件自动化装配的技术,国外的大飞机装配已经广泛采用自动钻铆技术。

余湘锦分别列举了自动钻铆技术在美国波音公司B737飞机、欧洲EADS-SOGERMA公司A320/A340飞机部件、巴西(Embraer)航空工业公司的一些飞机中应用。“由于没有产品与铆接工艺相适应,以及自动钻铆机相配套的自动托架系统,虽然我国在90年初引进自动钻铆机并开始自动钻铆技术的研究,但目前应用率不足10%。”他说道,“成飞民机公司研制的半刚性五轴数控自动托架和自动钻铆机组成的自动钻铆系统拥有非常好的性价比,铆接速度4颗/分,是目前国内自主研发中速度最快的系统之一。”

“总之,自动钻铆技术是一项高起点的先进制造技术,在航空制造业中应用前景很广。未来仍需要我们持续实践和摸索总结、积累经验。”他最后总结道。

下午的该会场中,卡尔蔡司、伟马快德、爱路华、伊维莱、优傲机器人的演讲嘉宾也纷纷为西南未来“智”造建言献策。

卡尔蔡司(上海)管理有限公司产品销售经理王旭炜先生在开场前就问了大家一个问题,“制造业升级转型的本质究竟何在?”——“降本增效”。他随后分享了蔡司在制造业升级检测过程中为客户带来的一站式工业质量解决方案——如新环境下测量解决方案的演变就十分有趣,更多的测量设备正从实验室走进生产车间,而原本接触式的系统也开始向光学系统、射线系统的趋势发展。

“机器出现故障,如何及时响应?操作工人遇到问题时,如何立刻给予支持?——解决这些问题,上一套生产管理系统可行吗?”伟马快德机电科技(上海)有限公司销售总监邓敬之先生在《精益生产之路,伟马与您同行》的分享中也接连发问。这一切可以从一个信号塔灯说起,从模块化的信号塔灯到云平台方案,这些在现有生产及未来制造中已成为不可分割的一部分,“不错过任何的紧急情况,其实并不难”。

前身为斯凯孚(SKF)线性运动技术事业部的伊维莱(Ewellix)如今成为一家专注于线性运动和驱动解决方案的全球制造商和创新企业,为工业自动化、医疗设备、移动机械等行业应用提供工程型产品和解决方案。伊维莱中国新业务发展及应用技术主管李灏先生为现场的观众介绍了伊维莱的产品及典型应用,并介绍了其在医疗行业、工业自动化、移动机械、工业分销领域的一些具体的应用。

“20年来有超过3,000套的JMS4.0软件在全球各地管理着客户的自动化加工系统,目前中国市场将近有70多家制造企业采用EROWA制造管理系统进行半自动、全自动、智能化生产。”爱路华机电技术(上海)有限公司项目经理赵蕾女士告诉我们。随后,她从标准化、组织化、一体化、自动化这一套循序渐进的EROWAFMC理念,深入浅出地分析了客户选择EROWA金属加工解决方案的原因。

智能制造与工艺升级会场

——数字化转型助力“新”制造

在下午另一个“智能制造与工艺升级会场”中,发力数字化转型成为了又一个关注“焦点”。

“2019年,随着我国工业生产销售增速放缓,制造业投资动力不足,经济下行压力较大,工业激光与相关产品市场市场规模的增长有所放缓,但其市场规模依然领先全球。”西南技术物理研究所王浟教授在他的演讲中回顾了上一年工业的整体情况,“虽然我国激光产业已经步入快车道,但是绝大多数本土企业的发展能力与西方国家相比仍有较大差距,技术创新能力的不足是主要瓶颈。”

与王浟教授主攻的激光加工领域不同,四川大学高分子研究所张爱民教授研究领域聚焦在高分子材料,其更关注激光加工能为高分子材料拓展哪些应用领域。据他介绍,聚合物材料的金属化是指利用物理或化学方法在聚合物材料的表面沉积上一层金属,基于激光技术的选择性金属化可以将聚合物材料的应用领域拓展到便携、可穿戴电子器件,还能够用于制作超级电容器的金属电极。

当然,激光的应用远不止这些。来自于成都青石激光科技有限公司董事长齐欢先生带来了激光金属增材制造与表面强化技术相关的解决方案,并分享了其激光融覆设备在工业领域修复相关的一些应用:可用于航空发动机关键零部件的修复、大型水电行业现场修复、轨道交通领域铁路车轮的修复、工程机械领域液压立柱修复等。

90年代以后,激光加工得到了飞速的发展,在包括焊接、打孔、切割,熔覆等领域有了非常多的应用。作为上世纪与原子能、半导体及计算机齐名的技术,激光正在机械、电子、航空、钢铁、汽车、造船等领域对传统工艺进行着更新换代,在军事领域亦有着非常多的应用。

“激光技术作为一种先进加工技术形态,可以完美地融入到智能制造的方案之中,而智能化的生产形态因为激光加工技术的日趋成熟会表现得更具智慧。”王浟教授最后总结道。

来自一汽大众汽车有限公司的专家赵有玲女士也在随后介绍了一汽大众成都分公司如何应对智能化升级,目前工厂的冲压车间有5条冲压线和1条开卷落料线,这样的规模在国内冲压车间中算是比较大的。然而,由于这6条生产线处于4个不同的网段内,车间各区域管理人员无法实时获取到每一条生产线的生产数据,管理效能低下。为了解决这一痛点,一汽大众应用现有的软硬件资源,自行设计开发建立生产信息综合管理系统,管理人员坐在办公室动态调节生产计划。此外,其还引入了E-press系统,实现了卷料与板料库的自动化管理,冲压自制件可追溯,并且可以实现库存的自动盘点。据介绍,该车间的五条冲压线计划在年底完成AGV导入,离车间智能物流更近。

北京机电研究所有限公司蒋鹏博士从国内锻造行业主要用户⸺汽车的产销量变化以及锻造原材料供应⸺钢铁产业相关统计数据来分析了目前锻造行业相关的情况。据中国锻压协会统计,国内锻件总产量从2006年的384万吨快速增加到2011年的1067万吨,年均增幅36%,超速发展。2010年以来,增速明显放缓,甚至上下波动,这种局面有可能成为中国锻造行业的“新常态”。

对于锻造的未来,蒋鹏博士也提到了几大未来发展方向:精形优性、智能锻造、绿色锻造。同时,汽车轻量化的需求也促进了轻量化锻造技术的发展。“最重要的是人才队伍建设,其是企业发展的根本动力。”他说道。

“什么是数字化?为什么要进行数字化转型?”演讲伊始,西门子数字化工业集团数字化业务部业务顾问苌浩先生提出了这样的问题。西门子深耕数字化领域,在智能制造方面有着多年的探索。“对于企业数字化转型与智能制造,可以采取‘总体规划、分步实施、复制推广、持续改进’的路径。”他说道,“数字化时代,外部环境千变万化,但企业的差异化特质是不变的,我们要厘清数字化时代的变与不变。价值链各个环节之间的交互程度与效率,决定着企业数字化程度的高低。”

“数字化制造”是连结设计和制造之间的桥梁,它通过一系列工厂、工艺设计及管理工具,仿真产品制造的全过程,在实际产品制造之前用可视化的方式规划和优化产品的制造工艺方案。同样深耕于数字化的达索系统也带来了其基于数字孪生技术的先进制造解决方案,在会上分享了达索系统在数字化制造实践中一系列案例。“制造业数字化已成为催生新一轮工业革命的关键。说到数字孪生大家并不陌生,但概念的真正落地还有很长一段路要走。”达索系统DELMIA品牌大中华区技术顾问张华超先生说道。

虽然只有短短的一天 , 但这场久别重逢的相聚,给我们许多人留下了对于先进制造 业未来之路的憧憬。如果您错过了,请扫描右侧二维码重温现场精彩。我们下一站, 上海见(8 月 26-27 日)!