荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

随着热成型技术的逐步发展,热成型成为塑料加工行业最重要的加工成型方法之一,我国热成型塑料制品的运用也正在逐步攀升。与其他加工技术相比,热成型具有适用材料广、加工应用灵活、生产效率高等特点。得益于这些优势,近年来,热成型工艺在包装、家用电器、汽车部件、建筑产品和化工容器等制品上的应用也日益增多。

本文主要介绍热成型基本原理及特点,热成型技术在包装、汽车及家电领域的应用概况。

热成型基本原理及特点

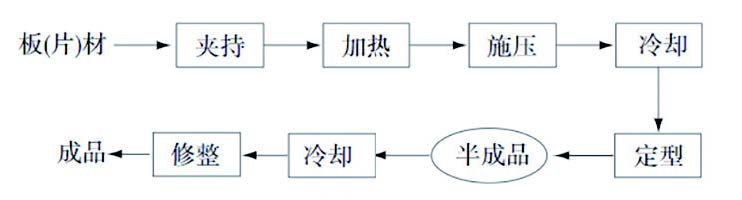

热成型是将热塑性塑料片材加工成各种制品的一种较特殊的塑料加工方法。即通过加热热塑性片材,使其软化后采用压力(真空或正压)使热塑性塑料片材作用于模表面,以取得与型面相仿的形状,冷却定型后,经过修整得到所需形状的制品。热成型方法有多种,类型主要有真空成型、压力成型、柱塞辅助成型及它们的组合。

图1 热成型工艺流程图

热成型技术的特点之一是成型方法的多样性和价格的合理性,当材料和模具可以选择时,首先应考虑采用哪一种热成型方法。

热成型模具主要分为阴模和阳模。阴模制品在模具内成型,而脱模时只需“取出”;阳模制品在模具上成型,而脱模时需要“拔出”。无论阴模或阳模成型,既可选择在片材的上面,也可选择在片材的下面。

阴模成型是一种简易的成型技术,经加热的片材被夹在阴模或模盒上,通过真空或气压使片材与模具接触成型。通过阴模成型得到的制品有两个特征:其一是最清晰的细节在外边(靠模具一边);其二是最薄的部分在角落(那里的模具底部挨着侧边)。由于冷却时片材的收缩使制品从模具表面离开而使得脱模容易,这也是阴模成型受欢迎的一个主要原因。

但随着模腔深度的增大,制品底部转角处的壁厚将变得很薄,因此阴模成型不适于生产深腔制品。当深腔制件无法通过阴模成型得到有效的拉伸时,可以采用阳模成型,或称覆模成型。该方法是在施加真空或气压之前,先将加热的片材预拉伸,覆盖在模具上拉住模具平台的边缘以获得必要的封闭,使空气能够从片材与模具之间被抽走。此方法可使材料分布大为改善,可以成型深腔制品并可消除一些不必要的薄壁部位,适合于生产形状复杂的制件。

近年来,随着热成型工艺和设备的不断改进以及针对热成型的计算机模拟技术的提高,工业化热成型工艺在更短的加工周期、更低的制模成本前提下,获得的热成型部件与注塑件具有相同的质量效果,使热成型工艺成为注塑工艺的竞争性解决方案。

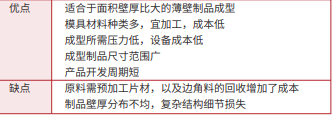

表1 热成型相对于注射成型的优点和不足

在市场上,热成型产品越来越多,例如,杯、碟、食品盘、玩具、帽盔,以及汽车部件、建筑装饰件、化工设备等。用于热成型的塑料主要有聚苯乙烯(PS)、聚氯乙烯(PVC)、聚烯烃类(如,PE、PP、聚丙烯酸酯类(聚甲基丙烯酸甲酯PMMA等))和纤维素(如,硝酸纤维素(NC)、乙酸纤维素(CA)等)塑料,也用工程塑料如丙烯腈–丁二烯–苯乙烯塑料(ABS)、聚碳酸酯(PC)等。

热成型技术在包装领域的应用

热成型技术在包装领域应用十分广泛,涉及医药包装、保健品包装、工业包装、食品包装等行业。

1.食品包装

国内食品热成型包装生产市场使用原料主要为PP、PS及PET[1]。2017年国内在食品热成型包装领域透明片材的年使用量约为283,600t,其中以PS使用量最大,可占总比的45%,主要在盖子、对折盒以及食品内衬领域使用;其次为本色PP,占总比例的25%,主要用于生产杯子、盖子以及肉托等;PET片材使用量占总比例的17%,主要用于盖子、对折盒以及食品内衬;透明PP在透明材质的食品热成型领域所占比例较低,仅占总比例的9%左右,主要用于杯子和盖子。

1)托盘包装。托盘通常是指面积较大、深度较浅的一类容器,其特点正适合热成型,因此,塑料托盘大多数采用热成型方法制作。目前,PP、PS、PE、PVC、PET等塑料片材热成型托盘早已广泛用于水果、糕点、肉类、水产品等食品的包装。此外,有些托盘是专门用于低温冷冻和微波加热,因此必须选择耐高低温的材料,如高熔体强度聚丙烯HMSPP[5]。

2)塑杯包装。塑杯通常是指引伸比(H/D)比较大的一类小型塑料容器,属于深型腔制品。由于其引伸比接近1或更大,所以采用普通的阴、阳模热成型会发生困难,废品率提高,如产生壁厚不均、杯身和杯底转角处严重变薄、刚性不足等问题[5]。因此,这类容器可以考虑柱塞辅助真空成型。果冻杯、饮料杯、酸奶杯、冰淇淋杯、方便面碗等都属于此类包装。

3)包装盒。塑料盒类容器主要成型方法是注射成型和热成型两类。热成型容器以其低廉的价格、较高的成型效率,在尺寸精度要求不高的包装盒制造领域大放异彩[5]。应用如各种一次性果脯盒、酱菜盒、糖果盒、巧克力盒、糕点盒、快餐盒,各种水产品速冻保鲜盒、医药盒、医疗器械盒、服装盒及其它各种日用品包装盒等。

2.工业包装

国内工业热成型包装生产市场较复杂,以低端产品为主,如工具类的产品包装,多以PVC[6]材质为主;中高端工业类吸塑包装,如,电子、石化等领域,主要使用PS、PET和PVC材质,而且绝大多数PS均带颜色,PS材质挺度好,上色也较容易。

2017年国内在工业热成型包装领域透明片材的年使用量约为578,985t,以PVC使用量最大,可占总比例的76%,主要用于医药的胶囊泡罩、工具包装(文具和五金用品等)和清洁用品领域;其次为PET,占总比例的23%,主要在电子、清洁用品中应用。在电子零部件以及带毛发的产品包装中,一般厂家会有不同程度的防静电要求,其中电子零部件做静电处理是为了避免由于包装和产品之间的静电导致产品损坏;而带毛发的产品包装做防静电处理是为了产品毛发美观不凌乱。

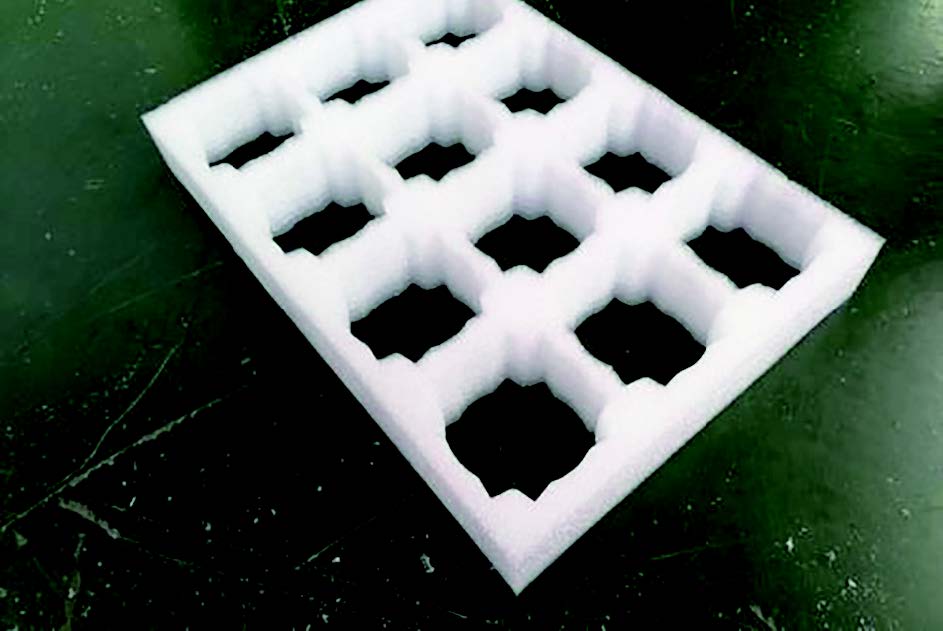

在工业包装中,热成型技术在缓冲衬垫生产上有所应用。随着人们环保意识的提高,泡沫塑料缓冲衬垫的使用受到了一定的限制,尤其是小型电子产品的缓冲包装,往往采用更为绿色的纸板或纸浆模塑制品作为缓冲衬垫。与此同时,片材热成型缓冲衬垫由于其壁薄质轻、价格低廉,以及可以成型与制品相同的形状以实现良好的固定和缓冲,仍然在此领域占有一席之地。如手机、MP3等小型电子产品的缓冲衬垫,医药针剂、口服液衬垫等。

在工业托盘领域,传统的塑料货运托盘主要是通过大型注射机注射成型,如今也出现了一些热成型的轻型货运托盘,例如,曾在第14届SPE热成型研讨会上展示的一种双片材热成型的货运用托盘,该托盘是由位于俄亥俄州的Novo泡沫制品有限公司生产,托盘有一层TPO基材的薄表皮、以及由发泡PP珠粒加工而成的回弹性泡沫芯层。据报道称,这是当时唯一的一种设计有凸台平面的可重复使用的轻型托盘。

3.医药及保健品包装

在医药及保健品包装中,泡罩包装是使用较多的一种热成型塑料制品。泡罩包装是将产品封合在用透明塑料片材料制成的泡罩与盖材之间的一种包装形式。通常塑料泡罩是热塑性片材经热成型得到的,而盖材主要是PE、PP、PVC等单质塑料薄膜,或者使用铝箔、纸与PE的复合薄膜片材和玻璃纸等材料,一般在盖材上事先印好商标和标签,所用印刷油墨应能耐200℃。除在医药及保健品行业使用,在化工、食品等行业的胶囊、片剂、糖果或丸剂块状物料的铝塑、纸塑、铝铝复合密封包装上也有所应用。另外,一些体积不大的玩具、五金、工具和日用品也可采用泡罩包装。

热成型技术在汽车和家电领域的应用

由于轻量化和节能的要求,塑料在汽车行业的需求量也在不断增长,汽车仪表面板、内饰塑料以及挡风玻璃和窗户都可运用热成型塑料。在汽车用热成型塑料制品中,仪表板、扶手、成型座椅的蒙皮材料大多采用1.0mm左右的片材成型;汽车地板垫、发动机隔热罩表面护层等则选用软质的塑料片材或发泡热塑性塑料片材成型。

近些年有关于汽车相关部件的热成型设备也层出不穷,并应用于大牌汽车上。如Kiefel公司曾交付了7台层压设备,用于生产宝马3系列的门内饰件。据悉,每台机组生产整套门内饰部件所用时间仅为80秒[8]。梅赛德斯奔驰也与其供应商JohnsonControls公司一起使用Kiefel公司的热成型机生产内饰部件。还有汽车制造商订购层压机组,从事新型C类汽车的门内饰件生产等。

除在包装及汽车领域,热成型技术也应用于家电上。如Kiefel公司也曾在K2013上展出生产冰箱门内衬的新型热成型机。对于冰箱内衬层的制造,业界内普遍认为挤出/热成型工艺是生产效率最高和加工适应性最好的制造技术。此外,热成型技术在其他家用电器上也有应用。

结语

近年来,我国热成型市场发展迅速,热成型片材种类日益增多,热成型工艺技术的进步以及多功能、高效精密热成型机的出现,为加工出更高要求的热成型制品提供保证,热成型制品在各大领域中的应用必将更为广泛。热成型应用及热成型相关的产业链也将迎来更大的发展机遇,我们拭目以待!

参考文献:

[1]刘春阳,每评.PP在热成型包装领域应用及发展.工程塑料应用,2018,46(11):138-142.

[2]治明.国外塑.2013,31(11):54–56.

[3]雄戈.注塑工艺正面临高精密热成型工艺的挑战[J].国外塑料,2006,24(8):47-48.

[4]申长雨,陈静波,刘春太,等.塑料热成型技术[J].工程塑料应用,2000,28(1):37-41.

[5]王洪江,刘海军,耿忠德.热成型容器及在包装中的应用[J].包装工程,2008(9):221-224.

[6]戴亚春,等.模具工业[J].2005(4):42–44.

[7]黄泽雄.热成型技术新成就[J].WorldPlastics,2005,23(6):66-67.

[8]治明.塑料加工:最新热成型技术成果[J].WorldPlastics,2013,31(11):54-56.

本刊特约编辑组稿:王荣