荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

什么是多层管道?根据IS04427/IS04437定义,由两层以上的热塑性材料组成的、具有共挤出层或者无粘结、相邻可剥皮层的管道,可称之为多层管道,单独层可以承受应力或者作为附加层。

对于管道生产商来说,多层管道为他们提供了更多与市场不同的产品选择,能满足特定的市场需求,尤其是与高抗应力开裂材料结合后,能保持管道系统的长期使用性能,增加了产品的附加值,也使其产品不同于竞争者;对于终端客户而言,多层管道为其提供了诸多优势,帮助节省大量施工成本,同时保证了管道的整体性和耐久性。这种特殊设计的管道目前已经占据了相当大的市场份额,如,欧洲新发展的燃气和供水管网的80%-90%都是根据多层管道原则而设计。

共挤出工艺是制备多层管材采用的主要方法,它使用数台挤出机分别供给不同的熔融料流,然后在一个复合机头内汇合,经共挤出得到多层管材制品。本文将着重讨论近年来在汽车管路、医疗导管等领域得到广泛应用的多层管共挤出技术。

多层管挤出技术将医用导管应用推向新高度

在医疗器械行业中,微创手术对于尺寸更小、更具创新性的医疗器械的需求越来越大。作用于血管或其他组织的器械要求医用导管具有更高的精度、更严格的公差和附加的功能。随着导管设计变得越来越复杂,生产它们所需的挤出技术也越来越复杂。毫无疑问,多层导管挤出技术是十分前沿的挤出技术。

多层挤出或共挤出可以定义为同时挤出多层材料以生产多层导管。其原理为,采用多机共挤,每台挤出机挤出一种材质。多层技术主要用于改善功能:将可焊接材料与具有某些其他性能特性(例如,润滑性)的材料结合起来。这些结构可以提高性能,并降低整体组装和材料成本,使得医疗器械对于客户而言更具成本效益。其他功能则包括添加活性材料层,例如,亲水性、生物可吸收性或药物洗脱层。目前用于医疗器械生产多层产品的技术和材料水平已经大大提高,并为设计人员提供了关于优化尺寸、材料和功能的大量选择机会。

传统多层导管的加工需要技术人员将各种各样的挤出机和下游设备组装在一起。这种方法很可能因为各种挤出机都在同一平面内而导致更长的流动通道,并增加挤出压力和材料加工时间。通常这种情况所需的导管层配比与挤出机的最佳输出并不匹配,而且可能导致螺杆速度太高或太低。最终,生产出的导管很可能具有较差的力学性能。更有甚者,各种不同挤出机、加料系统和牵引装置上有过多操作界面,而操作员必须在整个生产过程中进行监控。这些通常导致在导管加工过程中容易出现各种问题。

现代多层导管挤出加工设备更可能是一个完全集成的生产线,具有单一操作员界面,可实时监控和记录整个挤出系统;选择每个聚合物层的挤出机以提供不损害材料机械性能的所需输出速度范围;灵活调整它们的位置,使材料停留时间最短,并且通常一个或多个挤出机可垂直安装或以45°角安装。通常,多层系统中的一个或多个挤出机将是微挤出机,其输出低至每小时50克,允许单个层仅为几微米厚。这些微型挤出机的制造商使用创新的挤出机设计,以确保标准塑料颗粒在挤出机的进料部分很好地进行,同时不会损失稳定性。

多层共挤的难度在于精密的精度控制和稳定性控制。因为医疗导管通常尺寸相对较小,壁厚相对较薄,在较小的尺寸范围内实现多层共挤,对于挤出精度的要求更高。整个挤出系统还可配备在线测量系统,以及红外线技术或超声波技术,不仅可以监测外径,还可以监测壁厚和内径。这些系统通常为挤出机、牵引装置和气动或真空定型提供闭环控制,以确保在整个挤出过程中保持最精确的尺寸控制。

多层医疗导管挤出设备

现阶段,设计多层导管需要用到的热塑性材料种类有很多。最常用的材料是用于制造传统医用管的材料,例如,聚酰胺(PA)、热塑性弹性体(TPE)、聚氨酯(PU)、聚氯乙烯(PVC)和聚烯烃(PE)。这些材料可以定制为包括药物洗脱成分、放射性物质、填充剂和/或颜色。

但是,设计者必须考虑材料的加工温度、流动特性和熔体粘度。举例来说,不可能共挤出高熔点、高粘度的材料,如,聚醚醚酮(PEEK),其熔融温度约为300°C,聚乙烯等材料的熔融温度约为50℃。因为温差太大,兼容材料在挤出在一起时会粘合。为了组合两种化学特性不同的材料,我们必须使用连接层,在不需要增加其它的工序的同时,使两种不匹配的材料复合在一起成为可能。

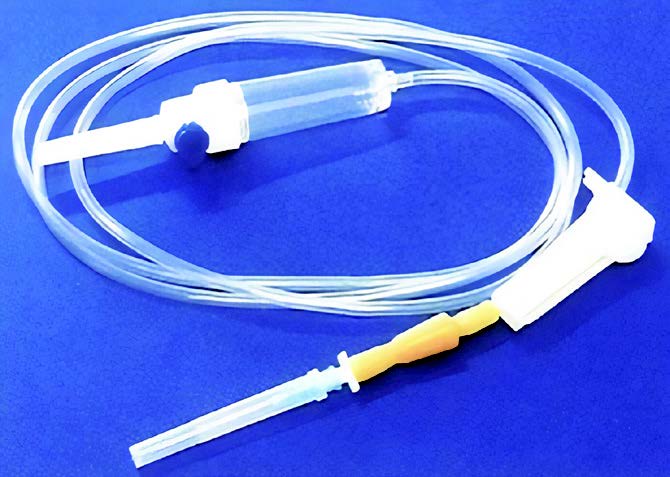

常见的多层医疗导管有双层避光输液管,临床上许多药物会由于医疗导管特殊的分子结构吸收光能,进而发生分解、氧化反应,最终导致药物成分发生改变,降低或者失去应有的疗效。双层避光输液管,外层采用添加了紫外线吸收剂的高分子材料制成,能够很好地吸收和屏蔽光照,从而确保药物成分的稳定性。

此外,由于PVC材料具有明显的药物吸附性,尤其针对一些特定的药物,吸附作用更加明显。这会出现使用PVC材质医用导管无法对这些药物进行精确计量喂药的情况,通常的解决办法是采用多层导管结构,在PVC医疗导管内部挤出一层PE或EVA、PA等其他材质薄层。

未来,随着挤出工具和机器设计技术变得更加先进,再加上过程控制和测量系统的改进,我们可通过更小、更薄和更多功能的多层导管来实现更高的精度。随着时间推移,多层挤出生产线将变得更加专业化。

汽车燃油系统用多层复合管材

多层尼龙(PA)复合管是近年来国际市场上广泛应用于轿车燃油系统的一种轻便、高性能、环保的管路产品。汽车尼龙管主要用作输油管、回油管、真空管、滤清器管、电线穿管、空气制动管和玻璃清洗管等,其形状主要有直管和波纹管两种,结构有单层和多层(2-7层)形式,一般外径范围为6-32mm。根据使用要求不同,多层尼龙复合管有尼龙+EVOH阻隔层的常见结构,也有尼龙+氟塑料的特殊结构。

PA多层复合管能有效减少汽车排放物对环境的污染,满足更高的环保要求。同时多层复合管具备优良的耐渗透性能,可以满足欧VI标准的要求。因安全要求,此类产品对生产技术的精度及稳定性要求极高。

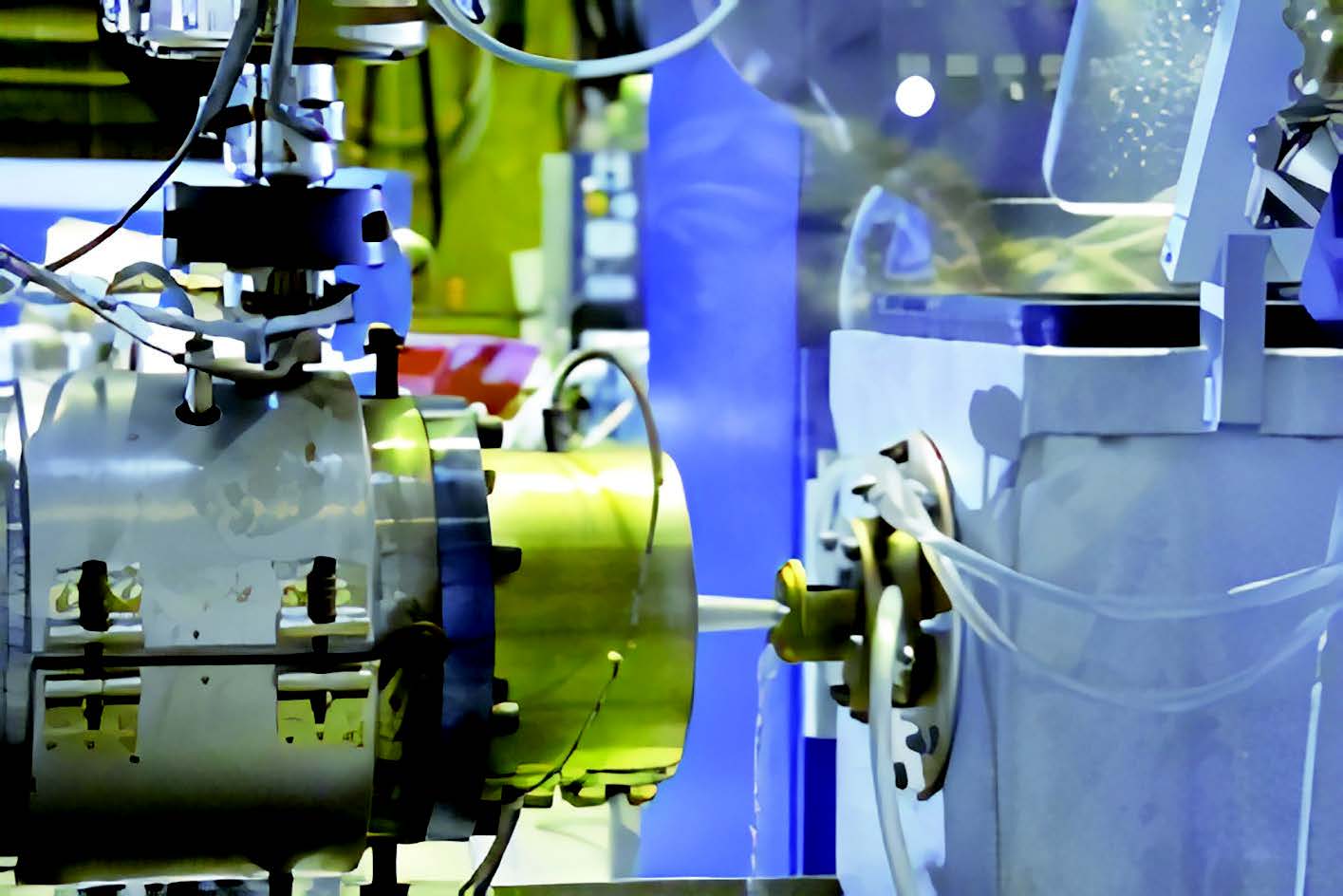

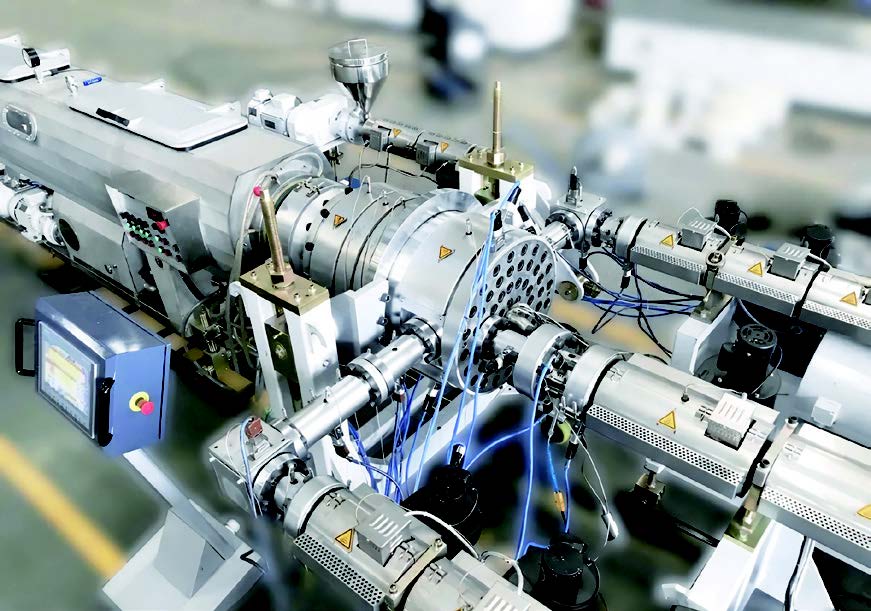

广东威利坚机械集团旗下的贝拉菲尔精密机械有限公司通过消化吸收国外的挤出技术,独立开发出性能稳定的生产PA多层复合管的多层共挤管材生产线整线设备及方案BLF-E32,可用于生产直径为6-16mm的1-6层实壁复合管材,最高稳定产速可达100m/min。

贝拉菲尔开发的多层尼龙复合管高速挤出系统设计美观紧凑,它采取小主机集成式设计,大大节省了空间;稳定高速生产,提高生产效率,大幅降低成本;良好的人机界面,成熟精密的控制系统可以实现对整条生产线的自动化控制。挤出设备具有高精准特点,使得生产出来的多层燃油管也同样具备高精度。贝拉菲尔所生产的管材的内径、外径和总壁厚公差满足“中国汽车行业QC/T798-2008汽车用多层塑料燃气油管标准”,安全性能满足“欧Ⅵ汽车排放标准”,已经与国内外多家终端用户成功合作。

挤塑管道的材料成本占总制造成本的90%左右。在生产过程中,需要尽快达到允许的最小管道尺寸,以确保最小的米重。较小的米重可降低生产成本,这在竞争中通常起到决定性作用。尼龙管复合共挤高速生产线所采用的米重测量控制系统、超声波多层管材测厚系统及外径测量系统,能满足生产商对于质量控制高速实时测量的需求,保证管材外径厚度的品质稳定。

多层管模头迈向模块化

挤出模头是生产管材的重要部件,对于管材产品质量和生产效率起着非常关键的作用,其作用是使挤出机挤出来的熔融物均匀地通过整个模头断面。管材模头与挤出产品的要求相适应,对于整条生产线的工作效率与经济性,具有决定性的作用。现在常用的两种挤出模头为螺旋芯棒式模头和筛篮式模头。

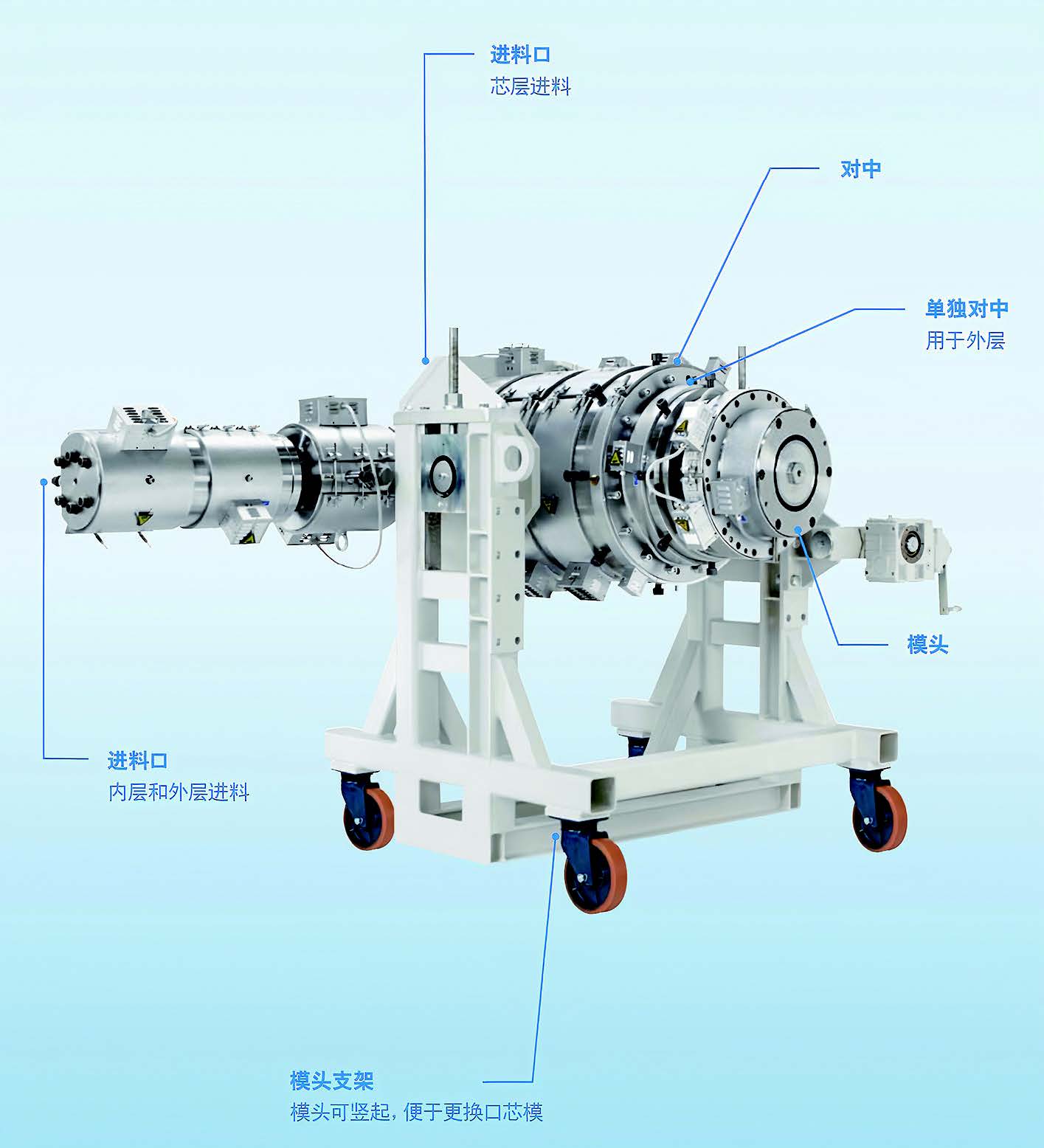

多层管模头的设计旨在最大限度地提高生产灵活性和生产效率,克劳斯玛菲·贝尔斯托夫公司只用一个特殊的适配器即可实现:从一种只有外层或内层的两层共挤生产切换到内、外两层同时挤出的三层共挤生产——所有的变换均不需移动共挤机。另外,用于色条标识线共挤的双色条挤出适配器也能够很方便地进行更换。

螺旋分配器的设计旨在满足不同层厚挤出的多样化生产需要和加工优势,从多方面带来丰厚的商业回报。螺旋分配器可用于内层、芯层、外层以及不同压力等级的管材生产。

如果多个螺旋分配器同时被应用,它们将互相嵌套在一起,并形成一个紧凑的、节省空间的整体。克劳斯玛菲·贝尔斯托夫在标准模头上应用多层共挤环,对于螺旋分配器而言,多层共挤环不仅可以加工聚烯烃,同样也可以加工其它原料。较薄外层的管材可采用多层共挤环进行生产。这些共挤环可以非常方便地与克劳斯玛菲·贝尔斯托夫的任意一款标准管模头进行组合。它们可以非常快速地安装在口模、芯棒的过渡体之后,并且使单层、双层、三层或更多外层挤出成为可能。只需对共挤环的流道轮廓稍做修改,即可实现将几乎所有原料(如粘合剂、EVOH、PP)作为一个完整管层进行挤出和成型。

克劳斯玛菲·贝尔斯托夫用于多层聚烯烃管材挤出的螺旋芯棒式管模头

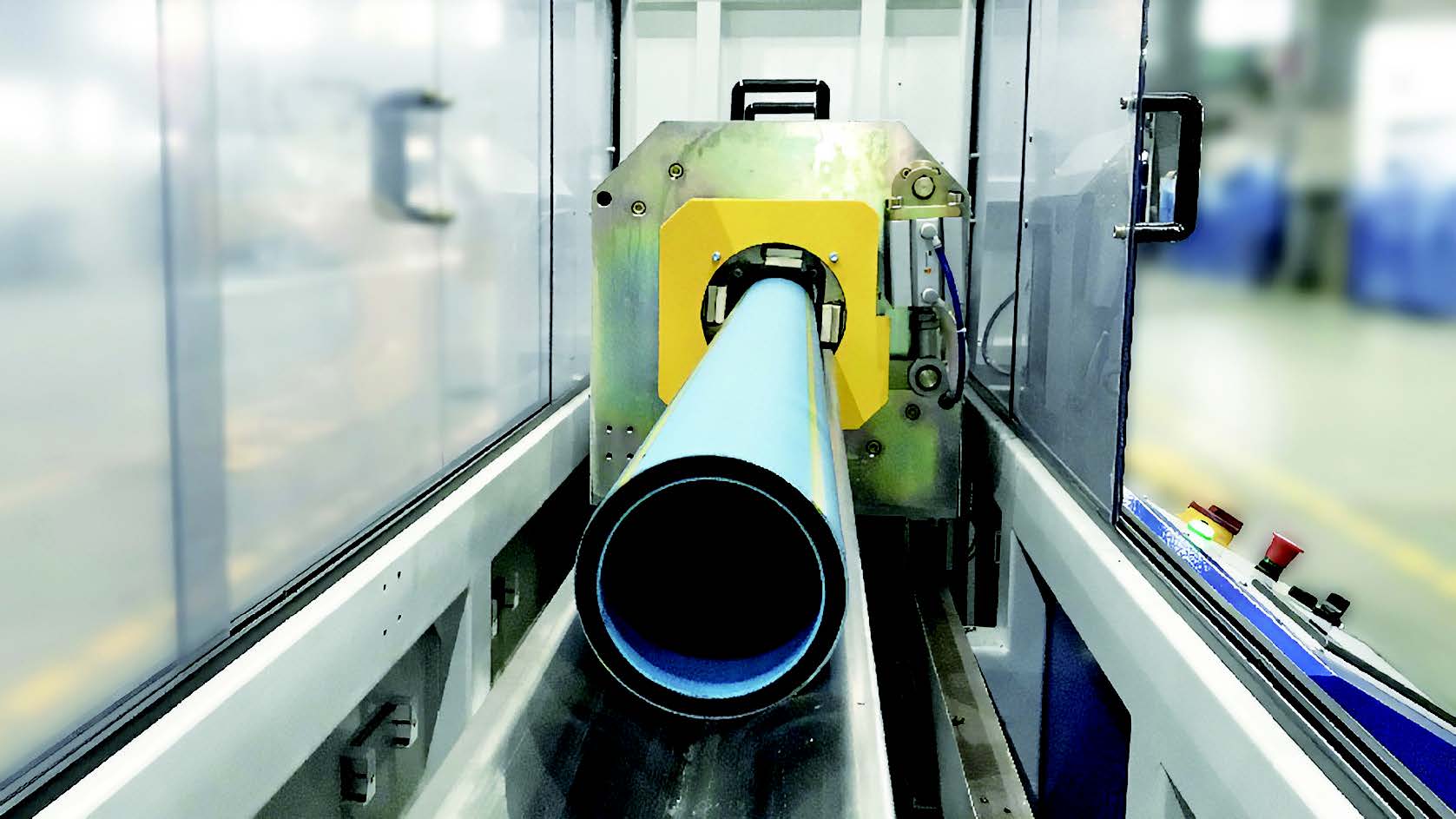

广东联塑机器制造有限公司在去年K展上推出20-1200mmHDPE管材多层共挤模具,采用多螺旋流道分配体设计,经CAE有限元模拟分析,确保管材每层厚度的均匀性;模具背压低,消耗极低的能源;合理的流道容积和较小体积的模体减少了熔体停留时间,换色时间更快,模具快速升温和保温能耗更小;具管材内部冷却功能,减少生产冷却长度,同等的冷却长度可以获得更高的产量;模具设计适应大规格范围,堆叠式的口模和芯模设计,减少投资,替换规格更快。

关于多层管道的循环经济

回收再利用是塑料循环经济的重要组成部分,将回收塑料应用于管材生产已经成为塑料管材行业中的一项重要课题。欧洲塑料管材制造协会(TEPPFA)已经承诺,将在2020年实现每年使用25万吨回收料。欧洲的发起者计划可能会在不久的将来,强制要求使用回收料代替更多的原生料。目前,部分管道回收料在非管道和部分非压力管道中应用,所有压力管道系统中仍不允许使用回收料。多层管道系统将成为回收料的一个可能应用领域,部分层使用了回收料的共挤多层管材与传统管材相比,具有相似的耐久性。

对于多层管道,其回收会更加困难。在某种程度上,哪种回收的材料能再利用,这都是需要深入研究的问题。

作者:王平