荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在赛车中,电机的冷却性能尤为重要,目前的大多数情况下,电动机的外壳是由塑料制成的。本文讲述了如何通过增材制造设计增强软管的连接性等,满足汽车设计的性能和重量的双重要求,并通过发动机外壳的重新设计带来额外250-500W的冷却效果,实现轮毂电机冷却性能提升。

轮毂电机冷却性能现状

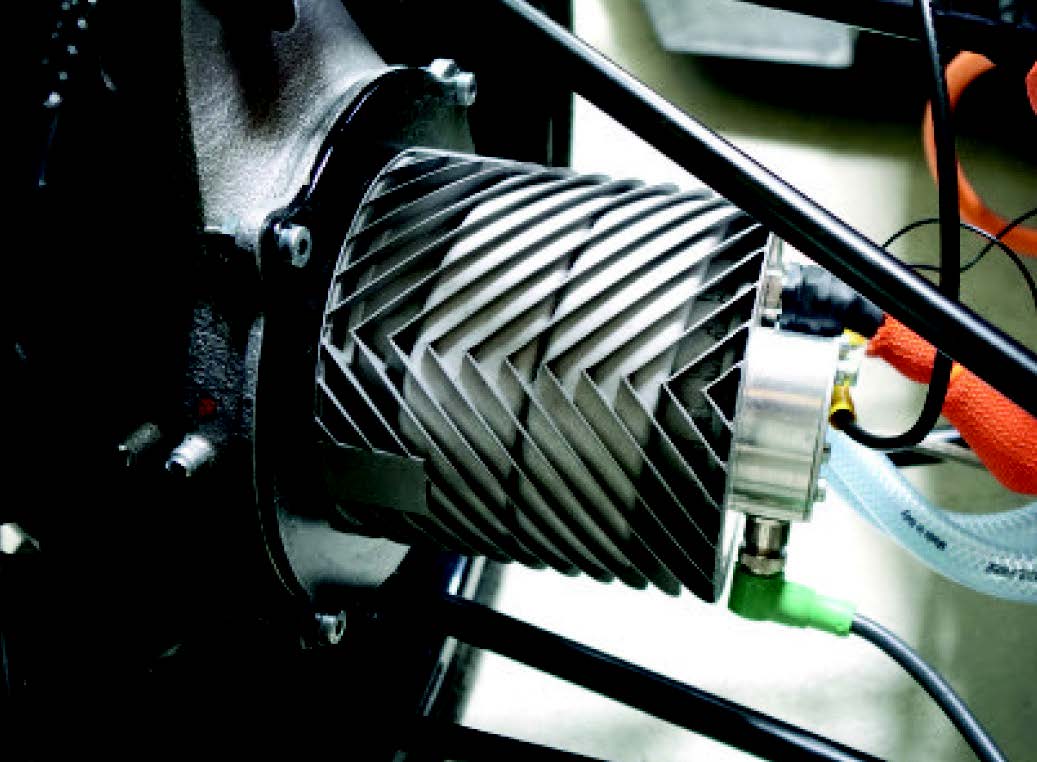

来自德国布伦瑞克工业大学的LionsRacingTeam加入大学生方程式赛车比赛意味着他们需要开始正式接触电动发动机,学生们研发的赛车包含四个轮毂电机,并通过一个集成的轮架齿轮箱来为轮胎提供动力。为了避免电机过热并维持电机的高性能运转,电机需要进行局部冷却。而为了实现所需的温度控制,他们选择将一个水冷系统集成到车内。冷却管采用螺旋形设计环绕整个电机外壳,使冷却剂能够起到更好的散热效果,最终将热量分散疏导至散热器内的空气绕流中。而通常情况下,这个电动机外壳是由塑料制成。

选区激光熔化技术实现创新

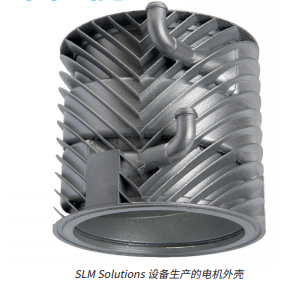

LR17赛车的电机外壳材质为铝合金,采用选区激光熔化工艺制成。多年来,塑料电机冷却外壳的使用得到了系统化的发展,其主要的发展方向集中于以下几点:改进并简化设计,满足密封需求、强化冷却软管与管道的连接性、提升电机和水冷系统的散热效果。

LR17 赛车电机外壳

为了实现第一个目标⸺改进密封性,且需要在环形凹槽与电机外壳之间预留狭窄的间隙,电机外壳增加了额外的几何结构并通过SLM®工艺成形,再对零件的内侧进行机加工,对环形凹槽进行后处理,以确保零件符合装配要求。

由于电机外壳是铝制的,其热膨胀系数较为符合电机及电机外壳之间的间隙要求,同时能够使环形凹槽达到最佳的效果,因此使用铝合金进行成形是非常适合的。

以往塑料电机外壳的壁厚较厚,若想实现轻量化则容易导致连接管道发生断裂。然而,通过铝合金进行加工则解决了这一问题:铝合金的力学性能在能够满足零件的轻量化需求的同时,也减少了连接管的壁厚并扩大了内径,在减小水冷系统阻力的同时增大了集中流量,从而使得整个系统的冷却效率得以提升。

由于四轮轮毂电机和相应的电机外壳直接暴露在气流中,产生了额外的冷却效果。混合冷却主要配合水冷系统对电机和散热片进行冷却,共同确保主散热器维持在较低的温度。根据作用位置以及外界环境的影响,电动机外壳可以额外获得250-500W的冷却能力,这相当于两个7.5kW大型散热器的冷却能力,相当于冷却系统7%的增益。不仅如此,铝合金的导热系数相比塑料也是十分有益的,相比之下,比塑料的隔热性能更好,更利于冷却。

通过SLM®工艺,新的电机外壳在密封性、连接稳定性以及散热效果方面得到了巨大的突破,而相比之前的设计,这些增益并没有带来额外的负重。

本文来源:SLMSolutions